Jak przebiega proces produkcji wałów napędowych i na co zwrócić uwagę?

Jak przebiega proces produkcji wałów napędowych i na co zwrócić uwagę?

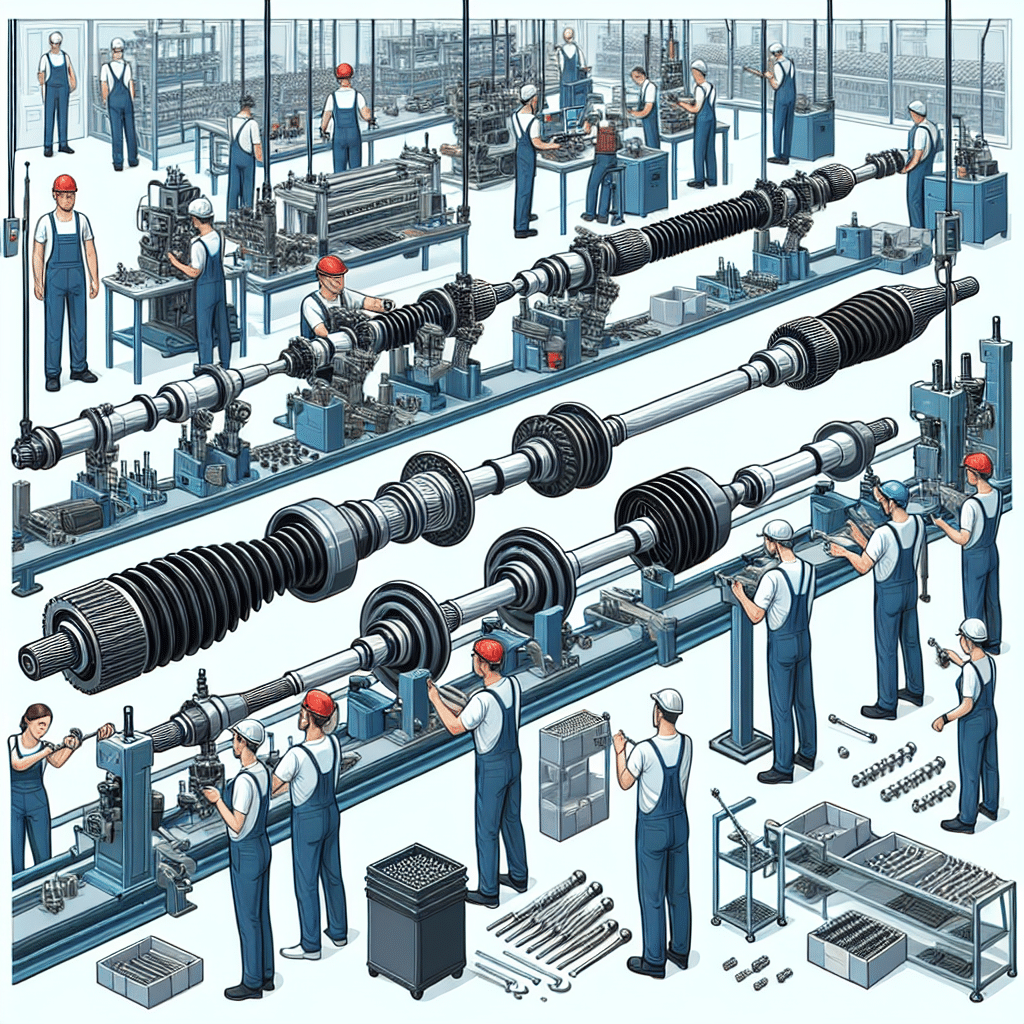

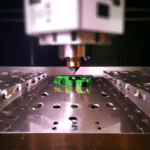

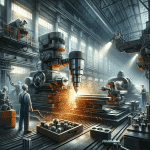

Produkcja wałów napędowych to złożony i wieloetapowy proces, który łączy zaawansowaną technologię z precyzją inżynieryjną. Najważniejszym krokiem jest wybór odpowiednich materiałów – najczęściej stosuje się stal stopową o wysokiej wytrzymałości, co zapewnia trwałość i minimalizuje ryzyko awarii przy dużych obciążeniach. Następnie przystępuje się do obróbki mechanicznej, obejmującej cięcie, toczenie, frezowanie oraz, w coraz większym stopniu, zastosowanie technologii CNC (Computer Numerical Control) dla najwyższej precyzji. Kolejny etap to hartowanie i wykańczanie powierzchni, które zwiększają odporność na ścieranie i korozję – kluczowe w przypadku zastosowań przemysłowych i motoryzacyjnych. Wały napędowe poddawane są też szczegółowym testom, takim jak badania ultradźwiękowe czy magnetyczno-proszkowe, aby wykryć mikrouszkodzenia niewidoczne gołym okiem.

Warto zwrócić uwagę na kluczowe parametry techniczne wałów, takie jak moment obrotowy, średnica czy wyważenie dynamiczne, które bezpośrednio wpływają na ich wydajność i kompatybilność z maszyną. Dla użytkowników najważniejsze są cechy niezawodności i dostosowanie do specyficznych wymagań aplikacji – od samochodów ciężarowych, przez linie produkcyjne, aż po sektory wydobywcze. Przepisy takie jak normy ISO czy API dotyczą również wałów napędowych, gwarantując, że produkty spełniają międzynarodowe standardy jakości. Według danych z raportu Międzynarodowego Stowarzyszenia Inżynierii Mechanicznej (ASME, 2022), poprawne wyważenie wału może zwiększyć efektywność całego systemu napędowego nawet o 20%. Dlatego, niezależnie od zastosowania, istotne jest, aby wały były projektowane i wytwarzane zgodnie z rygorystycznymi standardami, które łączą trwałość z precyzją techniczną.

Kluczowe etapy produkcji wałów napędowych, które warto znać

Proces produkcji wałów napędowych to złożona sekwencja technicznych etapów, która wymaga precyzji, zaawansowanej technologii i zgodności z określonymi normami przemysłowymi. Kluczowe etapy produkcji wałów napędowych rozpoczynają się od wyboru odpowiedniego materiału – zazwyczaj wysokogatunkowej stali odpornej na zmienne obciążenia i środowiskowe czynniki. Następnie, dzięki procesom obróbki mechanicznej, jak toczenie, frezowanie czy szlifowanie, kształtowany jest wał z dokładnością często wynoszącą zaledwie kilka mikrometrów. Kolejnym krokiem jest termiczne utwardzanie powierzchni, co zwiększa wytrzymałość na ścieranie – istotny aspekt, gdy element działa pod wysokim momentem obrotowym. Wały napędowe podlegają także dynamicznemu wyważaniu, dzięki czemu minimalizowane są wibracje podczas pracy – według badań Instytutu Fraunhofera, nawet niewielkie różnice wyważenia mogą obniżyć efektywność układu o 20%. Na zakończenie, każdy wał przechodzi szereg testów, m.in. na szczelność i odporność na korozję, zgodnie z normą ISO 1940-1. Ważne jest również, aby zwrócić uwagę na jakość połączeń wielowypustowych, które odpowiadają za precyzyjne przenoszenie momentu obrotowego. Jak widać, bez właściwego nadzoru przy każdej z omawianych faz, wydajność i bezpieczeństwo całego układu napędowego mogłyby być zagrożone.

Jakie technologie są stosowane w produkcji wałów napędowych?

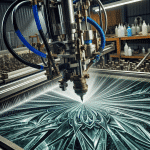

Proces produkcji wałów napędowych opiera się na zaawansowanych technologiach, które zapewniają wytrzymałość, precyzję i długą żywotność komponentów. Główne etapy obejmują precyzyjne formowanie materiału, obróbkę cieplną oraz mechaniczne procesy obróbki, takie jak toczenie czy frezowanie. Do najbardziej zaawansowanych metod należą techniki spawania laserowego oraz obróbka CNC (Computer Numerical Control), dzięki którym możliwe jest uzyskanie tolerancji rzędu mikrometrów. Co więcej, stosowanie materiałów kompozytowych, takich jak włókno węglowe, pozwala znacząco zredukować masę wałów przy jednoczesnym zwiększeniu ich wytrzymałości. Kluczowe są również testy wytrzymałościowe i wibrometryczne – według raportu International Organization for Standardization (ISO) z 2023 roku, ich wdrożenie pozwala zredukować liczbę awarii o 25%. Przy wyborze wału napędowego warto zwrócić uwagę na zgodność z normami, takimi jak ISO 9001, oraz na zastosowane technologie produkcji, które mogą decydować o końcowej jakości i wydajności części. Najnowsze trendy w branży obejmują także wprowadzanie technologii obróbki z wykorzystaniem druku 3D metali, co umożliwia tworzenie skomplikowanych konstrukcji bez strat materiałowych. W kontekście polskiego rynku, coraz więcej producentów wdraża zrównoważone procesy produkcyjne zgodne z dyrektywami unijnymi dotyczącymi ograniczenia emisji CO2, co dodatkowo zwiększa atrakcyjność lokalnie wytwarzanych elementów.

Na co zwrócić uwagę podczas wyboru producenta wałów napędowych?

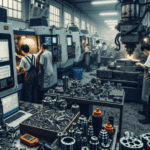

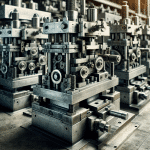

Proces produkcji wałów napędowych jest niezwykle precyzyjny i obejmuje kilka kluczowych etapów, od doboru odpowiednich materiałów, przez obróbkę mechaniczną, po testy jakościowe. Wybór producenta wałów napędowych powinien bazować na kilku fundamentalnych kryteriach. Po pierwsze, warto sprawdzić zgodność produktów z międzynarodowymi standardami, takimi jak ISO 9001, oraz normami branżowymi, np. DIN 808. Po drugie, istotna jest technologia produkcji – odpowiednie procesy hartowania czy spawania zapewniają wyższe parametry wytrzymałościowe wałów. Co więcej, weryfikacja wyników badań jakościowych, takich jak analiza wyważenia dynamicznego wału, przesądzi o jego efektywności i bezpieczeństwie użytkowania. Przykładowo, w wielu zastosowaniach przemysłowych odchylenia w wyważeniu nie mogą przekroczyć 0,01 mm, aby uniknąć nadmiernych wibracji. Ponadto, uzasadnione jest zapytanie o doświadczenie producenta – przedsiębiorstwa działające w branży od kilkunastu lat mogą wykazać się większą niezawodnością. Nie bez znaczenia są również opinie klientów – często wskazują na solidność realizacji w praktyce. Dlatego, decydując się na konkretnego producenta wałów napędowych, kluczowe jest sprawdzenie, czy jego oferta spełnia powyższe wymagania, co przełoży się na trwałość i niezawodność produktu.

Jakie normy i regulacje mają wpływ na produkcję wałów napędowych?

Produkcja wałów napędowych to proces, który musi spełniać wyśrubowane wymagania techniczne i prawne, by końcowy produkt był zarówno bezpieczny, jak i wysoce funkcjonalny. W tym obszarze kluczowe znaczenie mają normy takie jak ISO 9001, zapewniające kontrolę jakości w procesach produkcyjnych, oraz ISO/TS 16949, dedykowane dla przemysłu motoryzacyjnego. Wały napędowe podlegają również regulacjom EU, takim jak Rozporządzenie (UE) nr 540/2014 dotyczące hałasu zewnętrznego pojazdów, co wymaga ich odpowiedniej konstrukcji i redukcji drgań akustycznych. Ważną rolę odgrywają także lokalne i międzynarodowe normy materiałowe, jak ASTM A311 czy EN 10277, które określają rodzaj stali stosowanej do ich produkcji, w tym jej wytrzymałość na rozciąganie i elastyczność. Według raportu ISO Committee z 2022 roku aż 85% producentów wałów napędowych wdraża wytyczne ISO w celu uzyskania certyfikatów jakości, które z kolei wpływają na ich konkurencyjność. Co więcej, producenci są zobowiązani do testowania gotowych produktów zgodnie z normami bezpieczeństwa, takimi jak EN 12390, które badają odporność mechanizmów na ekstremalne warunki obciążeniowe. Dla osób poszukujących szczegółowych informacji warto zauważyć, że każdy etap produkcji, od obróbki cieplnej po wyważanie dynamiczne, jest ściśle nadzorowany. Te regulacje nie służą jedynie ochronie użytkownika – wspierają także innowacje technologiczne i efektywność w procesie wytwarzania.

Co determinuje jakość wałów napędowych w procesie produkcji?

Jakość wałów napędowych w procesie produkcji zależy od kilku kluczowych czynników, takich jak materiały, dokładność obróbki oraz przestrzeganie norm technicznych, ale również od precyzyjnych testów końcowych, które zapewniają niezawodność produktu. Wały napędowe najczęściej produkuje się z wytrzymałych stopów stali o wysokiej odporności na obciążenia dynamiczne i zmęczeniowe. Według danych Międzynarodowego Instytutu Obróbki Materiałów (2022), proces produkcji obejmuje takie etapy, jak kucie, obróbka cieplna, a następnie dokładne szlifowanie i frezowanie, aby osiągnąć wymagany poziom tolerancji wymiarowych na poziomie nawet ±0,01 mm. Znaczenie mają także normy, na przykład ISO 9001, które regulują jakość i kontrolę w trakcie wytwarzania elementów. Istotnym aspektem jest równoważenie wałów (balansowanie dynamiczne), ponieważ wpływa ono bezpośrednio na wydajność i żywotność całego układu napędowego — źle wyważony wał może prowadzić do drgań i uszkodzeń mechanicznych. Badanie przeprowadzone przez German Association for Automotive Technology (VDI, 2023) wskazuje, że regularne testy wytrzymałościowe wałów pozwalają na redukcję awarii o 35%. Dzięki tym standardom i procedurom możliwe jest uzyskanie elementów trwałych i niezawodnych, które sprawdzają się zarówno w przemyśle motoryzacyjnym, jak i maszynowym, zapewniając bezpieczeństwo oraz efektywność działania systemów napędowych.

Poznaj szczegółowy proces produkcji wałów napędowych oraz kluczowe aspekty, na które warto zwrócić uwagę, odwiedzając nasz artykuł poświęcony tej tematyce: https://drv.com.pl/produkcja/.