Jak przeprowadzić skuteczną modernizację maszyn w firmie – najważniejsze kroki i porady dla każdego przedsiębiorcy?

Jak przeprowadzić skuteczną modernizację maszyn w firmie – kluczowe kroki do realizacji

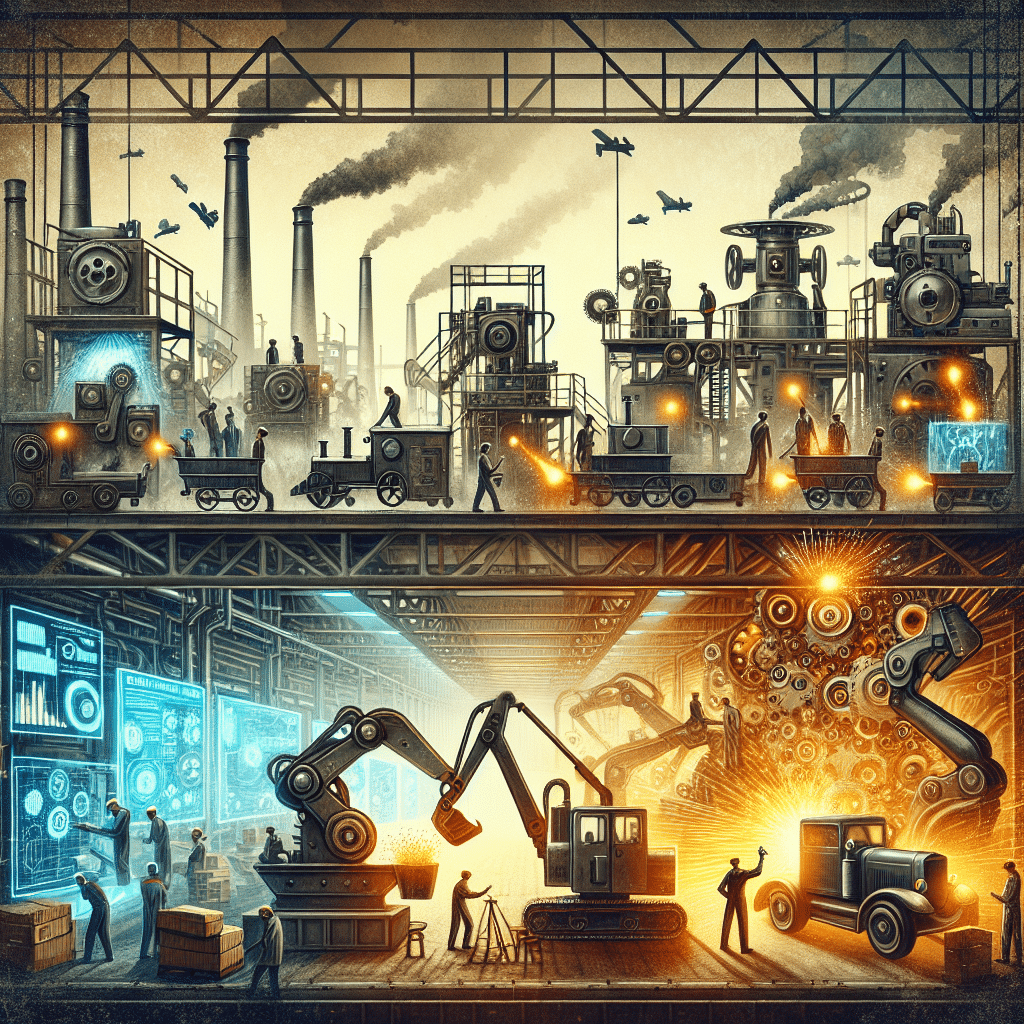

Modernizacja maszyn w firmie to proces, który z jednej strony wymaga precyzyjnego planowania, a z drugiej – dobrze przeprowadzonej analizy potrzeb. Kluczowym krokiem jest dokonanie audytu obecnych urządzeń i ocena ich rzeczywistej wydajności. Według raportu Polskiego Instytutu Automatyzacji Przemysłu z 2022 roku, aż 56% przedsiębiorstw przemysłowych widzi znaczącą poprawę efektywności pracy po wdrożeniu zmodernizowanych systemów. Takie działanie często zaczyna się od oceny stanu technicznego maszyn i identyfikacji, które elementy wymagają przebudowy, wymiany lub usprawnienia. Kolejnym krokiem jest stworzenie szczegółowego planu działania – począwszy od budżetowania, poprzez harmonogram prac, aż po określenie technologii czy standardów, które zostaną wdrożone, np. modernizacja sterowników PLC zgodnie z normą IEC 61131-3. Ważne jest także przeanalizowanie aktualnych trendów w branży, takich jak rozwój technologii IoT czy wdrażanie systemów predictive maintenance – rozwiązania, które mogą znacząco ograniczyć przyszłe koszty serwisowe. Dobrym przykładem mogą być zakłady z sektora automotive, gdzie wprowadzenie nowoczesnych linii robotycznych pozwoliło zwiększyć produkcję o 25% w ciągu roku, jak wskazuje badanie Europejskiej Federacji Robotyki (EFR) z 2021 roku. Kluczowe znaczenie ma również wybór odpowiednich dostawców rozwiązań technologicznych, gwarantujących pełną kompatybilność modernizowanych maszyn z istniejącą infrastrukturą. Co więcej, warto pamiętać o aspektach prawnych – wdrożenia muszą spełniać wszystkie wymogi bezpieczeństwa wynikające z Dyrektywy Maszynowej UE 2006/42/WE. Skuteczna modernizacja maszyn w firmie nie tylko podnosi ich żywotność, ale też zwiększa konkurencyjność przedsiębiorstwa na rynku.

Dlaczego modernizacja maszyn jest niezbędna dla przedsiębiorstw w 2024 roku?

W 2024 roku modernizacja maszyn staje się kluczowym elementem strategii rozwoju wielu firm, głównie ze względu na rosnącą konkurencję oraz zmianę wymagań rynkowych i regulacyjnych. Według raportu Międzynarodowej Organizacji Pracy (ILO) z 2023 roku, średnia wydajność zakładów przemysłowych, które wdrożyły nowoczesne technologie w swoich maszynach, wzrosła aż o 25%. Przestarzałe urządzenia nie tylko obniżają efektywność, ale też generują większe ryzyko awarii, które mogą powodować przerwy w pracy nawet na 15% rocznego czasu produkcyjnego, jak wynika z badań przeprowadzonych przez European Statistics Office (Eurostat). Co więcej, nowoczesne maszyny pozwalają przedsiębiorstwom na lepsze dostosowanie się do nowych regulacji związanych z ekologicznymi normami, które w UE będą szczególnie restrykcyjne od stycznia 2024 roku.

Przykładem może być wdrożenie systemów monitorowania zużycia energii w maszynach, co pozwala zmniejszyć jej konsumpcję o nawet 30%, zgodnie z badaniami przeprowadzonymi przez Politechnikę w Zurichu. Takie działania mogą znacznie obniżyć ślad węglowy produkcji, co wspiera realizację coraz popularniejszych strategii ESG związanych ze zrównoważonym rozwojem. Ponadto, modernizacja maszyn otwiera możliwości integracji z systemami Przemysłu 4.0, np. poprzez zastosowanie czujników IoT i rozwiązań analityki danych, co umożliwia precyzyjniejszą kontrolę procesów produkcyjnych. Nowoczesne rozwiązania technologiczne, takie jak maszyny obsługujące sztuczną inteligencję, mogą również zmniejszać nakłady pracy fizycznej, czyniąc pracę bardziej ergonomiczna i bezpieczną. Dlatego też inwestycje w modernizację stają się jednym z najważniejszych priorytetów wielu przedsiębiorstw, które chcą nie tylko przetrwać, ale i rozwijać się w dynamicznie zmieniających się realiach rynku.

Jak zidentyfikować potrzeby w zakresie modernizacji maszyn w firmie?

Aby skutecznie zmodernizować maszyny w firmie, kluczowym krokiem jest dokładne zidentyfikowanie potrzeb w tym zakresie. Proces ten zaczyna się od oceny stanu technologicznego obecnego parku maszynowego. Według raportu OECD z 2023 roku, aż 40% małych i średnich przedsiębiorstw w Europie opóźnia modernizację sprzętu, co skutkuje wyższymi kosztami operacyjnymi i mniejszą konkurencyjnością. Analizując potrzeby modernizacyjne, warto zwrócić uwagę na takie czynniki, jak częstotliwość awarii, wydajność maszyn, ich kompatybilność z nowoczesnymi systemami produkcji i zgodność z normami prawnymi, np. wymogami Europejskiego Zielonego Ładu. Kluczowe znaczenie ma również przeanalizowanie harmonogramów produkcji – czy aktualne urządzenia są w stanie sprostać rosnącemu zapotrzebowaniu? Przeprowadzenie audytu technicznego (na przykład zgodnie z normą ISO 9001) może pomóc w wykryciu ukrytych problemów, które wpływają na jakość i tempo pracy. Dobrym przykładem jest studium przypadku zakładu produkcyjnego we Frankfurcie z 2022 roku – po zainstalowaniu nowych modułów sterowania, ich wydajność wzrosła o 25%, co przyniosło wymierne korzyści operacyjne. Co więcej, nowoczesne narzędzia analityki danych, takie jak IoT (Internet of Things), umożliwiają zdalne monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala firmom lepiej planować inwestycje. Aby proces identyfikacji potrzeb modernizacji maszyn był w pełni skuteczny, warto również przeanalizować opinie pracowników, którzy na co dzień korzystają z urządzeń, ponieważ ich doświadczenia mogą wskazać praktyczne obszary wymagające ulepszeń.

Kiedy należy przeprowadzić modernizację maszyn i jak ocenić efekty?

Modernizacja maszyn w firmie to proces wymagający precyzyjnego planowania, który przynosi realne korzyści, takie jak zwiększona wydajność, obniżenie kosztów operacyjnych czy poprawa bezpieczeństwa pracy. Ale kiedy właściwie należy podjąć decyzję o modernizacji? Najczęściej wskazówką jest spadek efektywności urządzeń, wzrost kosztów ich eksploatacji lub trudności w spełnieniu nowych standardów branżowych. Według raportu Międzynarodowej Organizacji Pracy (ILO) z 2022 roku, wprowadzenie nowoczesnych technologii w zakładach przemysłowych poprawia produktywność nawet o 20-30%, a awaryjność maszyn spada średnio o 25%. Kluczowe znaczenie ma również analiza efektywności inwestycji – ocena ROI (ang. Return on Investment) przed i po modernizacji pomaga określić, czy zmiany przyniosły oczekiwane rezultaty. Na przykład, firmy wdrażające cyfrowe systemy monitoringu wskazują oszczędność energii elektrycznej na poziomie 15-18% w ciągu pierwszego roku po implementacji. Ponadto, warto zwrócić uwagę na przepisy – regulacje takie jak Dyrektywa Maszynowa UE jasno określają minimalne wymagania bezpieczeństwa dla urządzeń, co może wymusić potrzebę modernizacji. Każdy etap procesu powinien być dokładnie zaplanowany, od audytu technicznego, przez wybór odpowiednich rozwiązań technologicznych, po testy i analizę wyników. Dzięki temu inwestycja stanie się katalizatorem rozwoju i wzmocnieniem przewagi konkurencyjnej przedsiębiorstwa.

Jakie technologie i innowacje wybrać podczas modernizacji maszyn w przedsiębiorstwie?

Modernizacja maszyn w firmie to kluczowy krok w kierunku poprawy efektywności procesów produkcyjnych oraz zwiększenia konkurencyjności na rynku. Przy wyborze odpowiednich technologii warto skoncentrować się na rozwiązaniach, które odpowiadają na konkretne potrzeby przedsiębiorstwa i są zgodne z jego strategicznymi celami. Według raportu McKinsey & Company z 2023 roku, przedsiębiorstwa, które zainwestowały w technologie Przemysłu 4.0 – takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) czy automatyka przemysłowa – odnotowały średni wzrost wydajności o 15–20%. Wdrożenie IoT umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybkie wykrywanie awarii i minimalizowanie przestojów. Automatyzacja procesów, oparta na robotach przemysłowych oraz systemach sterowania numerycznego (CNC), przyczynia się z kolei do redukcji marnotrawstwa materiałów o nawet 30%, jak podaje raport Deloitte z 2022 roku. Warto również rozważyć zastosowanie technologii takich jak cyfrowe bliźniaki, które pozwalają symulować procesy produkcyjne i optymalizować je jeszcze przed uruchomieniem. Kluczowym czynnikiem pozostaje również compliance z regulacjami Unii Europejskiej, np. dyrektywą maszynową 2006/42/WE, która wymaga, aby wszystkie maszyny spełniały normy bezpieczeństwa. Rozważenie tych rozwiązań technologicznych przynosi firmom nie tylko korzyści finansowe, ale także wspiera realizację celów zrównoważonego rozwoju, takich jak ograniczenie emisji CO2 czy efektywniejsze wykorzystywanie energii.

Przeczytaj nasz artykuł, aby poznać kluczowe kroki skutecznej modernizacji maszyn w firmie, które pomogą Ci optymalizować procesy produkcyjne i poprawić efektywność działań Twojego przedsiębiorstwa – kliknij tutaj, aby dowiedzieć się więcej: https://fasglowno.pl/uslugi/.