Jak wybrać odpowiednie elementy złączne Parker dla różnych zastosowań przemysłowych?

Jak wybrać odpowiednie elementy złączne Parker dla różnych zastosowań przemysłowych?

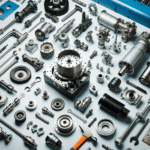

Wybór odpowiednich elementów złącznych Parker zależy przede wszystkim od specyfiki zastosowania: od warunków pracy po wymagania techniczne. Kluczowe czynniki obejmują m.in. materiał złącza (np. stal nierdzewna, mosiądz czy aluminium), jego odporność na czynniki zewnętrzne, takie jak korozja, oraz kompatybilność ze standardami branżowymi, np. DIN, ISO czy SAE. Według raportu Technavio z 2023 roku, aż 40% awarii w układach hydraulicznych i pneumatycznych jest spowodowanych niewłaściwym doborem elementów złącznych, co podkreśla znaczenie odpowiedniej selekcji. Przy wyborze należy wziąć pod uwagę także właściwości medium transportowanego przez układ, np. agresywne chemikalia czy wysokociśnieniowe płyny, ponieważ niewłaściwy dobór może prowadzić do przedwczesnego zużycia komponentu lub nawet uszkodzenia całego układu. Przykład? Złącza serii 60 wykonane z materiałów wysokoodpornościowych doskonale nadają się do zastosowań w przemyśle petrochemicznym, gdzie wymagana jest szczelność przy ekstremalnych temperaturach i agresywnych mediach. Istotne są także wymagania dotyczące ciśnienia pracy – wiele nowoczesnych złączy Parker oferuje odporność na ciśnienie do 700 barów, co sprawia, że świetnie sprawdzają się w przemyśle ciężkim. Nie zapominajmy o ergonomii montażu: elementy złączne tego producenta są zaprojektowane tak, aby minimalizować czas i ryzyko błędów podczas instalacji, co może obniżyć koszty przestojów w produkcji nawet o 30%, jak wskazuje badanie przeprowadzone przez Parker Hannifin w 2022 roku. Przy projektowaniu układów warto skonsultować dane techniczne dostępne w katalogach producenckich, które dostarczają szczegółowych specyfikacji, co znacznie ułatwia dobór właściwego rozwiązania.

Kluczowe czynniki przy doborze elementów złącznych Parker do specyfiki przemysłu

Wybór odpowiednich elementów złącznych Parker dla zastosowań przemysłowych wymaga uwzględnienia kluczowych kryteriów, takich jak specyfika środowiska pracy, wymagania dotyczące ciśnienia i temperatury, czy kompatybilność z używanymi materiałami. Według raportu Engineering Science Solutions z 2022 roku, ponad 70% awarii technicznych w systemach hydraulicznych i pneumatycznych wynika z niewłaściwie dobranych złączy. Kluczowe czynniki przy doborze elementów złącznych Parker obejmują dokładną analizę parametrów takich jak maksymalne obciążenie (np. do 500 barów w systemach wysokociśnieniowych), rodzaj cieczy roboczej (np. olej, woda lub gaz) oraz przestrzeganie norm technicznych, takich jak ISO 9001 czy DIN EN 853. Przykładowo, w przemyśle chemicznym szczególnie istotne jest stosowanie złączy odpornych na korozję, wykonanych z takich materiałów jak stal nierdzewna AISI 316. Co więcej, warto zwrócić uwagę na specyfikacje „no-spill” w przypadku aplikacji wymagających minimalizacji wycieku, co jest kluczowe w branżach farmaceutycznych i spożywczych. Nie mniej istotne są dodatkowe cechy, takie jak łatwość montażu i demontażu, które przyczyniają się do minimalizacji przestojów – według badań firmy Parker Hannifin, dobrze dopasowane złącza mogą skrócić czas serwisowania urządzeń aż o 40%. Podsumowując, precyzyjny dobór elementów złącznych w oparciu o indywidualne potrzeby danego sektora przemysłu zwiększa niezawodność, efektywność i bezpieczeństwo systemów technicznych.

Jakie materiały dominują w elementach złącznych Parker i jak wpływają na ich zastosowanie?

Materiał, z którego wykonano elementy złączne, ma kluczowe znaczenie dla ich wytrzymałości, odporności na czynniki zewnętrzne i zastosowań w różnych gałęziach przemysłu. W przypadku elementów złącznych marki Parker najczęściej wykorzystywane są stale nierdzewne, mosiądz, aluminium oraz tworzywa termoplastyczne, takie jak poliamid. Stal nierdzewna cechuje się wysoką odpornością na korozję, dlatego jej użycie jest wskazane w środowiskach agresywnych chemicznie lub wilgotnych, na przykład w przemyśle morskim czy chemicznym. Z kolei mosiądz, dzięki swojej wyjątkowej przewodności cieplnej i właściwościom antykorozyjnym, doskonale sprawdza się w instalacjach chłodniczych i wodnych. Aluminium, będące lekkim, a jednocześnie wytrzymałym materiałem, znajduje zastosowanie w branży lotniczej i motoryzacyjnej. Tworzywa termoplastyczne są natomiast wykorzystywane tam, gdzie lekkość, elastyczność i odporność na działanie związków chemicznych są priorytetowe, np. w urządzeniach medycznych czy sektorze elektronicznym. Według raportu ASTM International z 2023 roku, odpowiedni dobór materiału może zwiększyć efektywność instalacji przemysłowych o około 20%, co podkreśla istotę analizy specyfikacji technicznych przed dokonaniem wyboru. Ostatecznie, kluczowym czynnikiem przy wyborze materiału jest specyfika danego środowiska pracy – niewłaściwy wybór może prowadzić do przedwczesnego zużycia lub awarii całego układu.

W jaki sposób normy i certyfikacje wpływają na wybór elementów złącznych Parker w przemyśle?

Normy i certyfikacje odgrywają kluczową rolę przy wyborze elementów złącznych Parker, gwarantując ich jakość oraz zgodność z wymaganiami technicznymi różnych branż. W przemyśle na przykład, certyfikaty takie jak ISO 9001:2015 zapewniają, że produkty spełniają globalne standardy zarządzania jakością, co jest szczególnie istotne w sektorach takich jak lotnictwo, farmacja czy energetyka. Zgodność z normami jak EN 45545-2 (odporność na ogień w transporcie kolejowym) czy ASME B16.11 (złączki w instalacjach ciśnieniowych) zwiększa zaufanie klientów i ogranicza ryzyko awarii w kluczowych zastosowaniach. Według Międzynarodowej Organizacji Normalizacyjnej, brak zgodności z normami technologicznymi jest jedną z głównych przyczyn wypadków w zakładach przemysłowych – stąd wybór produktów takich jak elementy złączne Parker, które spełniają określone standardy, minimalizuje możliwość takich zdarzeń.

Co więcej, normy te mogą obejmować także charakterystykę materiałów, kontrolę tolerancji oraz testy wytrzymałościowe, jak potwierdzają raporty np. ASTM International. Na przykład w petrochemii wymagane złączki zwykle muszą przejść testy odporności na korozję w środowiskach wysokociśnieniowych zgodnie z normą NACE MR0175/ISO 15156, co pozwala na ich eksploatację w trudnych warunkach. Innym aspektem jest możliwość śledzenia produkcji – dla elementów z certyfikacją CE możliwe jest dokładne prześledzenie procesu produkcji, co jest szczególnie ważne dla branż o wysokich wymaganiach regulacyjnych, takich jak medycyna. Dodatkowo, takie normy wpływają także na trwałość i wydajność instalacji – np. badania przeprowadzone przez TÜV SÜD w 2022 roku wykazały, że produkty zgodne z normami potrafią wydłużyć czas bezawaryjnej pracy systemów nawet o 40%. W efekcie, inwestycja w certyfikowane elementy złączne Parker pozwala nie tylko na spełnienie wymogów prawnych, ale także na zwiększenie efektywności oraz bezpieczeństwa całych procesów przemysłowych.

Jakie są najczęstsze problemy związane z użytkowaniem elementów złącznych Parker w różnych aplikacjach?

Elementy złączne marki Parker odgrywają kluczową rolę w wielu branżach przemysłowych, ale ich niewłaściwe wykorzystanie może prowadzić do poważnych problemów, takich jak nieszczelności czy przedwczesne zużycie. Jednym z najczęstszych problemów jest nieodpowiedni dobór materiału elementu złącznego do warunków środowiskowych, w tym występowania korozji, co szczególnie dotyczy aplikacji w przemyśle morskim i chemicznym. Według raportu National Association of Corrosion Engineers (NACE) z 2022 roku, aż 25% awarii układów hydraulicznych wiązało się z korozją złączy. Innym istotnym wyzwaniem jest błędny wybór rozmiarów lub standardów gwintów, co może skutkować trudnościami w montażu lub uszkodzeniem elementów współpracujących. Równie problematyczne są niedostateczne momenty dokręcania, wynikające z braku precyzji w zastosowaniu narzędzi lub ignorowania specyfikacji producenta – co, w praktyce, często prowadzi do mikronieszczelności i spadku ciśnienia w systemach hydraulicznych. Warto również uwzględnić nieprawidłowe użytkowanie uszczelek, takich jak pierścienie O-ring, które bez odpowiedniego środka smarnego mogą być narażone na pękanie czy odkształcenia. W studium przypadku opublikowanym w 2023 roku przez Hydraulic Institute zauważono, że ponad 30% usterek instalacji związanych z elementami złącznymi wynikało z zaniedbania podstawowych zasad montażu i konserwacji. Dlatego kluczowe jest dokładne przestrzeganie wymogów technicznych i zastosowanie się do specyfikacji, jakie oferuje producent, a także regularne szkolenia personelu w zakresie najlepszych praktyk instalacyjnych. Tylko takie podejście pozwala uniknąć kosztownych przestojów i potencjalnych zagrożeń związanych z awariami.

Dlaczego warto zwrócić uwagę na parametry techniczne przy wyborze elementów złącznych Parker?

Odpowiedni dobór elementów złącznych Parker wymaga szczególnej uwagi na parametry techniczne, ponieważ wpływają one bezpośrednio na bezpieczeństwo, trwałość i efektywność działania całego systemu. Elementy te, takie jak złączki pneumatyczne czy hydrauliczne, muszą być dostosowane do warunków pracy – np. ciśnienia roboczego, temperatury otoczenia czy rodzaju przesyłanego medium. Według danych z raportu „European Industrial Fasteners Market 2023” kluczową rolę odgrywają również zgodność ze standardami, takimi jak ISO 8434-1 w przypadku złączek hydraulicznych. Ważnym czynnikiem jest także materiał wykonania – stal nierdzewna sprawdza się w środowiskach korozyjnych, podczas gdy mosiądz czy tworzywa sztuczne są bardziej ekonomicznymi rozwiązaniami o specyficznych właściwościach. Co więcej, badanie przeprowadzone przez Niemieckie Towarzystwo ds. Techniki Przemysłowej (VDE) pokazało, że źle dobrane elementy przyczyniają się nawet do 22% awarii w systemach hydraulicznych. Dlatego analiza specyfikacji producenta, takich jak maksymalne ciśnienie czy tolerancje wymiarowe, jest nieodzowna przy wyborze. Znajomość wymagań aplikacji, np. w przemyśle spożywczym, gdzie stosuje się certyfikaty FDA, pozwala uniknąć kosztownych przestojów i zapewnia zgodność z regulacjami. Ostatecznie, skupienie się na precyzyjnym dopasowaniu elementów złącznych Parker do aplikacji przemysłowej to krok w stronę zwiększenia niezawodności i optymalizacji działań.

Dowiedz się, jakie elementy złączne Parker najlepiej sprawdzą się w Twojej aplikacji przemysłowej, aby zapewnić optymalną wydajność i niezawodność – kliknij tutaj, aby uzyskać więcej informacji: https://firtech.pl/katalogi/.