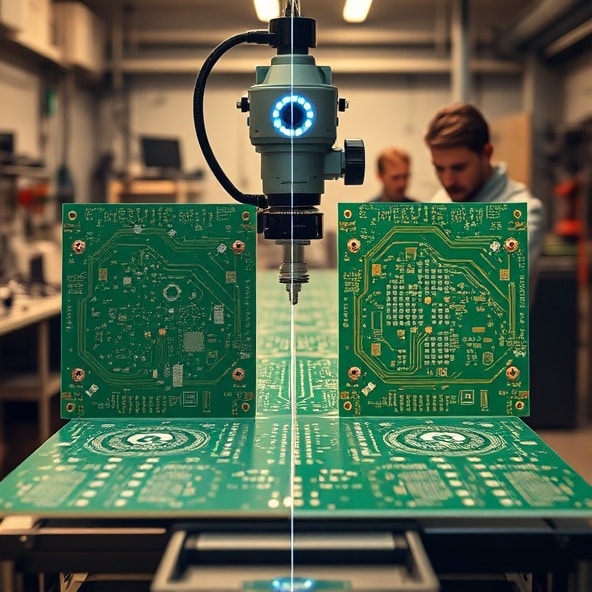

Jak mały producent zmniejszy wady laminatów PCB prostym systemem wizyjnym?

Jak wykryć najczęstsze wady laminatów PCB prostym systemem wizyjnym?

Stała kamera nad przenośnikiem, stabilne oświetlenie i proste reguły oceny wystarczą do wykrycia większości wad.

Kluczem jest powtarzalność obrazu. Kamera patrzy z góry na panel, zdjęcie wyzwala czujnik krawędzi. Oświetlenie rozproszone pokazuje równomierność miedzi, światło pod kątem podkreśla rysy, a światło od spodu daje precyzyjny zarys do pomiarów. Oprogramowanie porównuje obraz do wzorca i szuka odchyleń większych niż ustalone progi. Wynik OK/NOK trafia na sygnalizator i do raportu. W prostych zastosowaniach nie potrzeba uczenia maszynowego. Wystarczą progi jasności, krawędzie i analiza plam.

Jakie defekty warstwy miedzi i wymiarów wykryje prosta kamera?

Rysy, plamy, ubytki i nadlew miedzi, zwarcia między ścieżkami oraz odchyłki wymiarów panelu i otworów.

System wykryje zadrapania i wtrącenia jako jasne lub ciemne smugi na tle miedzi. Ubytki i nadżerki ścieżek widać jako przerwania lub przewężenia. Nadlew i zwarcia to brak przerwy między polami. Wymiary można mierzyć w pikselach po kalibracji skali, na przykład szerokość ścieżki i odstępy, rozstaw otworów, odchyłkę prostokątności panelu. Pęcherze lub delaminacje często dają nieregularne pojaśnienia. Przebarwienia tlenkowe wyjdą jako plamy o innej barwie lub połysku. Kamera nie mierzy grubości miedzi, ale zauważy jej niejednorodną teksturę.

Jak zaprojektować oświetlenie i obiektyw dla FR4?

Użyj rozproszonego światła do równomierności, niskokątowego do rys i podświetlenia do wymiarów. Dobierz obiektyw o małej dystorsji i wystarczającej rozdzielczości.

FR4 z miedzią mocno odbija światło. Dlatego sprawdzają się trzy źródła światła:

- kopuła lub panel z dyfuzorem do oceny równomierności miedzi i soldermaski,

- pierścień niskokątowy do wykrywania rys, wżerów i krawędzi,

- płaska listwa lub panel podświetlający od spodu do pomiaru konturu i otworów.

Filtry polaryzacyjne ograniczą odblaski. Dobór barwy światła wpływa na kontrast, chłodniejsze barwy podkreślą drobne rysy, cieplejsze stabilizują odbiór barw. Obiektyw dobierz tak, by najmniejsza wada miała co najmniej 3 do 5 pikseli. Jeśli chcesz widzieć skazy 0,1 mm, zaplanuj około 30 do 50 pikseli na milimetr. Zadbaj o głębię ostrości i stałą odległość roboczą. Unikaj zniekształceń beczkowych, bo psują pomiary.

Jak zintegrować system wizyjny z linią produkcyjną małego producenta?

Dodaj czujnik wyzwalający, stabilny uchwyt kamery, sygnały OK/NOK i prosty mechanizm sortowania.

Czujnik fotoelektryczny wyzwala zdjęcie, gdy krawędź panelu mija punkt referencyjny. Kamera na sztywnej ramie nie może drgać. Przenośnik powinien zatrzymać panel na czas ekspozycji lub używać krótkich czasów naświetlania. Informacja OK/NOK trafia do sterownika linii jako sygnał binarny. W przypadku NOK panel trafia na tor odstawkowy lub do ręcznej weryfikacji. Warto dodać przycisk powtórz zdjęcie i funkcję zapisu obrazu przy NOK. Integracja po cyfrowych wejściach i wyjściach jest szybka. Jeśli potrzebna jest wymiana danych, użyj prostego protokołu sieciowego.

Jakie algorytmy i progi wykrywania najlepiej sprawdzą się w praktyce?

Segmentacja progiem, wyrównanie do wzorca, detekcja krawędzi i analiza plam działają stabilnie w produkcji.

Dla geometrii użyj detekcji konturu i porównania do wzorca referencyjnego po wcześniejszym dopasowaniu położenia. Pomiar szerokości ścieżek i odstępów wykonasz wzdłuż przekrojów w zaplanowanych miejscach kontrolnych. Rysy i wżery wyjdą w obrazie z oświetleniem niskokątowym po prostym progowaniu i filtrowaniu morfologicznym. Plamy utlenienia wykryjesz jako odchyłkę barwy lub jasności względem okna tolerancji. Progi ustaw na podstawie serii referencyjnych paneli, powiększ tolerancję o bezpieczny margines procesu. Unikniesz fałszywych alarmów, gdy znormalizujesz jasność zdjęć i temperaturę barwową światła. Dla niestabilnych elementów zastosuj dwa widoki lub dwie ekspozycje i połącz decyzje regułą logiczną.

Jakie dane zbierać, by ocenić skuteczność kontroli wizualnej?

Typ wady, jej lokalizacja, zdjęcie, decyzja OK/NOK, czas cyklu i numer partii wystarczą do rzetelnej oceny.

Warto budować prosty rejestr, który gromadzi:

- liczbę wykrytych wad według typu i miejsca,

- odsetek NOK na partię oraz pierwszy przebieg zgodny,

- czas analizy na sztukę,

- fałszywe alarmy potwierdzone przez kontrolera,

- mapy cieplne wad na płytce,

- powiązanie z dostawcą i typem laminatu.

Takie dane pokażą trendy, zmiany po korektach procesu i różnice między partiami laminatów PCB. Ułatwią też rozmowę z dostawcą materiału i optymalizację parametrów linii.

Jak przeszkolić operatorów i wprowadzić standardy oceny wad?

Stwórz krótką instrukcję wizualną z przykładami OK i NOK oraz przeprowadź krótkie szkolenie stanowiskowe.

Najpierw zdefiniuj klasy wad i progi odrzutu na zdjęciach referencyjnych. Przygotuj arkusz z obrazami dobrych i złych sztuk dla każdej kategorii. Ustal prosty obieg decyzji przy wątpliwościach i czas reakcji. Przećwicz obsługę interfejsu, ponowne wykonanie zdjęcia i oznaczanie sztuk NOK. Wprowadź szybki test kompetencji z kilkoma zdjęciami. Współczynnik zgodności decyzji między osobami będzie dobrym wskaźnikiem. Aktualizuj instrukcje po zmianach oświetlenia, materiałów i procesu.

Od czego zacząć wdrożenie prostego systemu wizyjnego?

Od pilota na jednym etapie, z jasnym kryterium oceny i zbiorem 100 do 200 zdjęć do kalibracji progów.

Dobrze działa podejście małych kroków:

- wybierz jeden najczęstszy problem, na przykład rysy na miedzi lub zwarcia,

- ustal minimalny rozmiar wady do wykrycia i wymaganą rozdzielczość,

- zbuduj prototyp z kamerą, światłem i prostym uchwytem,

- zbierz obrazy OK i NOK w warunkach zbliżonych do produkcji,

- skalibruj progi i zweryfikuj skuteczność na nowej partii,

- zintegruj sygnał OK/NOK z przenośnikiem i dodaj rejestr danych,

- rozwiń zakres kontroli na kolejne wady dopiero po ustabilizowaniu pilota.

Takie wdrożenie jest szybkie i ogranicza ryzyko. Uczy też zespół pracy z danymi i standardami.

Podsumowanie

Prosty system wizyjny nie zastąpi testów elektrycznych, ale skutecznie wychwyci wiele błędów zanim trafią do montażu. Dobrze dobrane światło, stała mechanika, jasne progi i szkolenie zespołu realnie obniżą odsetek poprawek i złomu. Warto zacząć od małego pilota i z każdym tygodniem rozszerzać zakres kontroli dla Twoich laminatów PCB.

Porozmawiaj z nami o dopasowaniu prostego systemu wizyjnego do Twojej linii i materiałów, a następnie umów termin wdrożenia.

Chcesz ograniczyć poprawki i złom na linii produkcyjnej? Sprawdź, jak prosty system wizyjny pozwala wykrywać rysy i zwarcia już od 0,1 mm oraz wysyłać automatyczne sygnały OK/NOK do sterownika linii: https://technosystem.pl/laminaty/.