Jak zabezpieczyć magnesy płytkowe przed korozją przy montażu?

Coraz więcej osób montuje magnesy płytkowe w urządzeniach, meblach i osłonach technicznych. Często po kilku miesiącach pojawia się problem: korozja, spadek siły i trudne reklamacje. Dobra wiadomość jest taka, że większość tych awarii można przewidzieć i ograniczyć już na etapie montażu.

W tym poradniku znajdziesz praktyczne sposoby ochrony magnesów neodymowych przed rdzą. Dowiesz się, jak dobrać powłokę, przygotować podłoże, uszczelnić krawędzie oraz jak testować gotowy montaż w warunkach zbliżonych do realnych.

Dlaczego magnesy płytkowe są podatne na korozję podczas montażu?

Bo rdzeń NdFeB zawiera żelazo, a każde uszkodzenie powłoki otwiera drogę wilgoci i soli. Montaż często dodatkowo narusza ochronę.

Podczas wciskania, skręcania czy klejenia łatwo zarysować lub ukruszyć niklową, cynkową czy fosforanową warstwę. Krawędzie i naroża są najbardziej narażone. W otworach pod wkręt grubość powłoki bywa mniejsza, więc wilgoć wnika szybciej. Podklejenie na porowate lub wilgotne podłoże tworzy kapilarne kieszenie wody. Dodatkowo zbyt wysoka temperatura przy obróbce czy utwardzaniu kleju osłabia powłokę i sam magnes.

Jak wybrać powłokę ochronną dla magnesów neodymowych?

Dobierz powłokę do środowiska pracy, tarcia i sposobu montażu.

Do suchych wnętrz wystarcza zwykle Ni+Cu+Ni, które dobrze chroni i wygląda estetycznie. W miejscach okresowo wilgotnych warto rozważyć nikiel z dodatkowym lakierem, powłokę epoksydową albo gumowaną, która poprawia też tarcie. Warstwa cynkowa przewodzi elektrycznie, ale w środowisku agresywnym wymaga dodatkowej ochrony. Fosforanowanie bywa bazą pod dalsze malowanie i uszczelnianie. Przy pracy z chemią lub bryzgami wody sprawdzi się konstrukcja uszczelniona żywicą lub magnes w obudowie. Zwróć uwagę na temperaturę pracy magnesu oraz na to, czy powłoka wytrzyma planowane obciążenia mechaniczne.

Jak przygotować powierzchnię montażu, by ograniczyć rdzewienie?

Oczyść, odtłuść, wyrównaj i zaplanuj barierę przed wilgocią.

Podłoże powinno być suche, gładkie i odtłuszczone, najlepiej alkoholem izopropylowym. Delikatne zmatowienie zwiększa przyczepność kleju. Unikaj montażu na świeżych powłokach, które jeszcze odparowują rozpuszczalniki. Jeśli element bazowy może korodować, pomaluj go lub zastosuj przekładkę izolującą z tworzywa lub stali nierdzewnej. W miejscach narażonych na kondensację zaplanuj odpływ wody i szczelne obrzeża, zamiast „kieszeni” gromadzących wilgoć. Nie przegrzewaj magnesu podczas montażu, szczególnie przy klejach, które wydzielają ciepło.

Jak zabezpieczyć krawędzie i otwory montażowe, by zapobiec korozji?

Uszczelnij newralgiczne miejsca dodatkową warstwą ochronną.

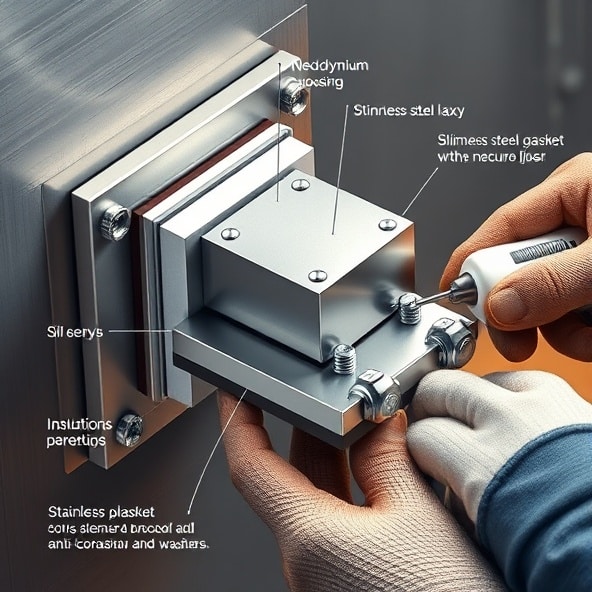

Naroża i krawędzie po montażu można pokryć cienką warstwą lakieru, żywicy epoksydowej lub elastycznego uszczelniacza. Przy magnesach z otworem pod wkręt stosuj podkładki z tworzywa, aby ograniczyć mikrourazy powłoki. Unikaj dociskania metal o metal bez przekładki. Nie przewiercaj gotowych magnesów, bo grozi to uszkodzeniem powłoki i struktury. Jeśli musisz użyć elementu z łbem stożkowym, wybierz fabrycznie przygotowany magnes z takim otworem i zabezpiecz stożek uszczelniaczem.

Jakie uszczelnienia zmniejszają wilgoć przy magnesach?

Sprawdzają się uszczelniacze elastyczne, żywice, uszczelki i osłony z tworzyw.

W połączeniach dociskowych stosuj uszczelki z pianki o zamkniętych komórkach lub gumy. W klejeniach linia spoiny powinna być pełna, bez mostków kapilarnych. Krawędzie warto oblać cienką warstwą żywicy albo lakieru antykorozyjnego. W gniazdach narażonych na bryzgi użyj neutralnych silikonów lub poliuretanów. W małych aplikacjach pomocne bywają koszulki termokurczliwe czy dedykowane osłony z tworzyw.

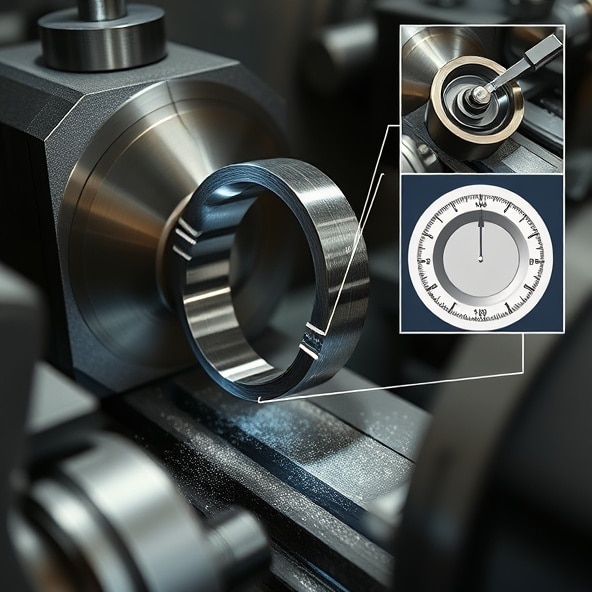

Jak testować i kontrolować odporność na korozję po montażu?

Wykonaj krótkie testy środowiskowe i regularne przeglądy wizualne.

Zrób dokumentację zdjęciową chwilę po montażu, aby mieć punkt odniesienia. Przez 48–72 godziny trzymaj próbkę w podwyższonej wilgotności i sprawdź, czy nie pojawiają się pęcherze, przebarwienia lub naloty przy krawędziach. Prosty test solnej mgiełki w warunkach warsztatowych pokaże słabe miejsca uszczelnienia. W aplikacjach wymagających większej pewności wykorzystuje się badania w komorze wilgotności lub próby w mgle solnej według uznanych norm. Kontroluj też spadek siły trzymania miernikiem, bo postępująca korozja rdzenia zwykle ją obniża.

Kiedy warto użyć magnesu szczelnego lub kwasoodpornego zamiast powłoki?

Gdy środowisko jest agresywne, zmienne lub trudno serwisowalne.

Na zewnątrz, przy częstych myciach, w kontakcie z chlorkami, kwasami lub zasadowymi środkami czyszczącymi bezpieczniej jest zastosować magnes w szczelnej obudowie lub rozwiązanie kwasoodporne. W takich konstrukcjach magnes jest hermetycznie zamknięty w stali nierdzewnej lub zalany żywicą, co ogranicza dostęp wilgoci. Warto je rozważyć także tam, gdzie występują wibracje i tarcie, bo trwałość zwykłej powłoki może być niewystarczająca. Trzeba pamiętać, że dodatkowa obudowa zwiększa dystans roboczy, więc przy tej samej powierzchni może spaść siła trzymania. Zyskujesz jednak większą niezawodność w czasie.

Czy wdrożysz prostą checklistę antykorozyjną przed montażem?

Tak, krótka lista kroków porządkuje pracę i zmniejsza ryzyko.

- Oceń środowisko: wilgoć, chemia, tarcie, temperatura.

- Wybierz powłokę lub konstrukcję szczelną odpowiednią do warunków.

- Dobierz klej i uszczelniacz zgodny z podłożem i zakresem temperatur.

- Oczyść, odtłuść i zmatów powierzchnie, zaplanuj przekładkę izolującą.

- Zamontuj bez przegrzewania i bez uderzeń w krawędzie.

- Uszczelnij krawędzie oraz otwory, zapewnij odpływ wody.

- Przeprowadź krótki test wilgotnościowy i zdjęcia kontrolne.

- Ustal harmonogram przeglądów i punktów kontroli.

Dobre zabezpieczenie zaczyna się od rozpoznania warunków i właściwego projektu montażu. Wybór powłoki, szczelne obrzeża, test po montażu i prosta kontrola okresowa chronią siłę magnesu i Twój czas. W wielu zastosowaniach już drobna zmiana technologii montażu daje odczuwalną trwałość.

Skonsultuj dobór powłoki i uszczelnień do Twoich magnesów płytkowych i zaplanuj test montażowy na próbce.

Chcesz uniknąć reklamacji i spadku siły magnesów? Dowiedz się, jak prosta checklista montażowa i 48–72-godzinny test wilgotności pozwolą wykryć nieszczelności i ograniczyć korozję przed finalnym montażem: https://promagnesy.com/kategoria-produktu/magnesy-neodymowe/magnesy-plytkowe-magnesy-neodymowe/.