Jak skutecznie przeprowadzić modernizacje szlifierek – praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak skutecznie przeprowadzić modernizacje szlifierek – praktyczne porady dla początkujących i zaawansowanych użytkowników

Modernizacja szlifierek to proces, który nie tylko przedłuża żywotność maszyn, ale także znacząco zwiększa ich efektywność. Kluczem do sukcesu jest dokładna analiza potrzeb – czy zależy nam na poprawie precyzji działania, energooszczędności, czy może na dostosowaniu urządzenia do nowych standardów technologicznych. Na przykład według raportu Stowarzyszenia Przemysłu Obróbki Mechanicznej (AMT) z 2023 roku, modernizacje takie jak instalacja falowników w starych silnikach elektrycznych mogą zmniejszyć zużycie energii nawet o 30%. Istnieją także rozwiązania pozwalające na dodanie cyfrowych systemów kontroli, które podnoszą precyzję pracy maszyny o około 20-25%, co widocznie wpływa na jakość produkcji. Ważne, by przed jakimikolwiek zmianami zapoznać się z homologacją danej szlifierki – dostosowanie sprzętu do obowiązujących norm bezpieczeństwa, takich jak unijne rozporządzenie (EU) 2019/1020, ma kluczowe znaczenie. Często pomijaną, a niezwykle istotną kwestią jest dbanie o regularne serwisowanie maszyn po modernizacji – przeglądy co 1000 godzin pracy to standard zalecany przez inżynierów branży mechanicznej. Na koniec warto pamiętać, że dobrze przeprowadzona modernizacja zaowocuje redukcją kosztów operacyjnych oraz zwiększeniem wydajności maszyny, co z pewnością odczujemy w dłuższym horyzoncie czasowym.

Jakie kroki podjąć w procesie modernizacji szlifierek?

Aby skutecznie przeprowadzić modernizację szlifierek, kluczowe jest poznanie procesu krok po kroku i dostosowanie działań do swoich potrzeb. Na początek warto przeanalizować stan techniczny urządzenia – sprawdzenie jego parametrów, takich jak prędkość wrzeciona czy wydajność silnika, pozwoli ocenić, które komponenty wymagają wymiany. Kolejnym krokiem jest identyfikacja nowych funkcjonalności, które chcemy uzyskać – na przykład implementacja systemów sterowania CNC, co według raportu Międzynarodowej Federacji Robotyki (IFR) z 2023 roku zwiększa precyzję pracy urządzenia nawet o 40%. Wymiana części – takich jak łożyska, pasy transmisyjne czy wrzeciona – powinna być przeprowadzona w oparciu o specyfikacje techniczne dostarczane przez producenta szlifierek. Nie zapominajmy przy tym o kompatybilności nowych komponentów z istniejącymi elementami maszyny, co może wymagać przeliczenia parametrów dynamicznych. Co więcej, instalacja dodatkowych systemów bezpieczeństwa, zgodnych z normą ISO 13849-1, pozwala na spełnienie obowiązujących regulacji prawnych i zapobieganie wypadkom. Warto też wziąć pod uwagę dostosowanie szlifierki do aktualnych wymagań środowiskowych – zastosowanie nowoczesnych filtrów lub zmniejszenie zużycia energii może być zgodne z celami zrównoważonego rozwoju określonymi przez UE na rok 2030. Podsumowując, każda modernizacja szlifierek wymaga dokładnego planu, opierającego się na precyzyjnych danych technicznych i wiedzy o możliwościach przemysłowych – dzięki temu cały proces przebiega nie tylko efektywnie, ale również ekonomicznie i zgodnie z obowiązującymi przepisami.

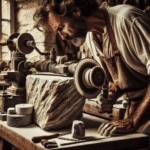

Jakie narzędzia i materiały są niezbędne do modernizacji szlifierek?

Modernizacja szlifierek nie tylko pozwala na wydłużenie ich żywotności, ale również zwiększa precyzję oraz efektywność pracy. Aby skutecznie przeprowadzić taki proces, warto wiedzieć, jakie narzędzia i materiały są niezbędne do modernizacji szlifierek. W pierwszej kolejności przydadzą się kluczowe elementy, jak nowoczesne systemy sterowania CNC, które odpowiadają za automatyzację i precyzję urządzeń. Dodatkowo, duże znaczenie mają wysokiej jakości łożyska toczne, które wpływają na płynność ruchu oraz zmniejszają podatność na zużycie. Elektronika, w tym przetworniki sygnału czy nowoczesne falowniki, stanowi kolejny fundament współczesnych modernizacji. Warto również zainwestować w wymienne kamienie szlifierskie wykonane z nowoczesnych materiałów, na przykład z tlenku glinu czy węglika krzemu, które zapewniają wyższą wydajność. Ciekawym przykładem są systemy spersonalizowanego chłodzenia – zwiększają one bezpieczeństwo pracy i pozwalają skuteczniej odprowadzać ciepło. Nie można zapomnieć o podstawowym zestawie narzędzi mechanicznych, takich jak klucze dynamometryczne oraz precyzyjne suwmiarki, które umożliwiają dokładne dopasowanie i montaż elementów. Według opracowania Polskiego Komitetu Obróbki Skrawaniem z 2022 roku, takie modernizacje mogą zwiększyć wydajność maszyn nawet o 30%, co czyni je opłacalnym rozwiązaniem zarówno dla profesjonalistów, jak i hobbystów.

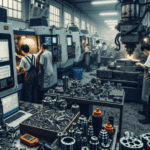

Jak ocenić wydajność szlifierek przed i po modernizacji?

Aby prawidłowo ocenić wydajność szlifierek przed i po modernizacji, należy wziąć pod uwagę kilka kluczowych kryteriów technicznych i operacyjnych. Pierwszym krokiem jest monitorowanie parametrów pracy maszyny w jej pierwotnym stanie – obejmuje to takie wskaźniki jak prędkość obrotowa wrzeciona, dokładność obróbki czy czas cyklu roboczego. Narzędziem pomocnym w tej analizie może być system MES (Manufacturing Execution System), który pozwala rejestrować i analizować dane w czasie rzeczywistym. Modernizacja może obejmować np. wymianę silnika na bardziej energooszczędny, co w wielu przypadkach obniża zużycie energii o 20–30%, według raportu Europejskiej Agencji Energii z 2021 roku. Kolejnym krokiem jest przeprowadzenie testów kontrolnych po zakończeniu modernizacji, aby porównać uzyskane wyniki – m.in. poprawę jakości powierzchni czy skrócenie czasu obróbki. Zastosowanie nowoczesnych sterowników CNC z funkcjami diagnostyki może dodatkowo pomóc w wykryciu i usunięciu ewentualnych problemów z kalibracją. Warto także zwrócić uwagę na kluczowe dane, takie jak współczynnik OEE (Overall Equipment Effectiveness), który analizuje dostępność, wydajność oraz jakość – poprawa nawet o 10% po modernizacji może znacząco zwiększyć efektywność procesów produkcyjnych. Pamiętaj, że pełne porównanie wyników wymaga powtarzalnych warunków testowych zarówno przed, jak i po modernizacji. Realne przykłady z przemysłu pokazują, że właściwie przeprowadzone unowocześnienia mogą nie tylko zwiększyć wydajność, ale także zmniejszyć awaryjność urządzeń nawet o 40%, według badań przeprowadzonych przez Niemieckie Stowarzyszenie Inżynierii Mechanicznej (VDMA) w 2022 roku. Ostatecznie klucz do sukcesu to skrupulatna analiza wyników oraz długofalowe monitorowanie ich wpływu na funkcjonalność maszyny.

Jakie problemy mogą wystąpić podczas modernizacji szlifierek i jak je rozwiązać?

Modernizacja szlifierek może znacząco zwiększyć ich wydajność i dostosować je do nowych standardów technologicznych, ale proces ten nie jest wolny od wyzwań. Jednym z najczęstszych problemów jest niezgodność nowych komponentów z istniejącą konstrukcją urządzenia – szczególnie w starszych modelach. Należy zwrócić uwagę na takie kwestie, jak kompatybilność elektryczna czy mechaniczna, które mogą wymagać dodatkowych modyfikacji lub wykorzystania przejściówek. Problemy kalibracyjne to kolejny istotny aspekt: po wymianie części, takich jak silniki czy wrzeciona, precyzyjne ustawienie sprzętu jest kluczowe, aby uniknąć obniżenia jakości obróbki. Wielu użytkowników nie docenia znaczenia dokładnej analizy obciążenia nowoczesnych komponentów na istniejącą instalację elektryczną – przeciążenia mogą prowadzić do awarii. Co więcej, jeśli modernizacja obejmuje zainstalowanie nowego oprogramowania sterującego, konieczne będzie przeszkolenie operatorów, co w niektórych przypadkach może wiązać się z dodatkowymi kosztami czasowymi lub organizacyjnymi. Według badania przeprowadzonego przez Stowarzyszenie Inżynierów Produkcji (SIP) w 2022 roku, aż 67% respondentów wskazało problemy z kompatybilnością komponentów jako największe wyzwanie podczas modernizacji maszyn. Aby temu zaradzić, zawsze warto przeprowadzić kompleksową analizę stanu technicznego urządzenia i skonsultować się ze specjalistami, którzy uwzględnią potencjalne trudności. Przykładem może być sukces jednej z firm produkcyjnych w Polsce, która po modernizacji szlifierek zwiększyła ich wydajność o 25% dzięki wyborowi odpowiednich podzespołów i kalibracji.

Jakie korzyści przynoszą modernizacje szlifierek w codziennej pracy?

Modernizacje szlifierek mogą znacząco poprawić efektywność pracy, zwiększając precyzję i obniżając koszty eksploatacji. Wprowadzenie nowych komponentów lub systemów sterowania, takich jak cyfrowe regulatory, pozwala na bardziej dokładne ustawienia i lepszą kontrolę nad procesem obróbki. Według raportu Polskiego Stowarzyszenia Obróbki Mechanicznej z 2023 roku, firmy, które zainwestowały w modernizacje swoich urządzeń, odnotowały wzrost wydajności średnio o 25%. Co więcej, ulepszenie chłodzenia czy systemów odprowadzania pyłu zwiększa trwałość maszyn i bezpieczeństwo pracy. Przykładem praktycznym jest wprowadzenie wariantów energooszczędnych, które, jak wynika z badań Instytutu Przemysłowych Rozwiązań Technicznych, zmniejszają zużycie energii nawet o 20%. Dzięki modernizacji można także zaimplementować zautomatyzowane funkcje, które redukują czas obsługi przez operatorów, szczególnie przy pracach seryjnych. Warto zwrócić uwagę, że technologia CNC, która coraz częściej jest dodawana do tradycyjnych szlifierek, umożliwia realizację bardziej skomplikowanych projektów, co znacząco poszerza spektrum zastosowań tych urządzeń. W efekcie unowocześnione szlifierki stają się nie tylko bardziej opłacalne, ale i ekologiczne, co wpisuje się w trendy zrównoważonego rozwoju w przemyśle.

Jeśli szukasz praktycznych wskazówek dotyczących modernizacji szlifierek, które pomogą Ci dostosować sprzęt do własnych potrzeb, zapraszamy do zapoznania się z naszym artykułem, który łączy doświadczenie zarówno dla początkujących, jak i zaawansowanych użytkowników. Kliknij tutaj, aby dowiedzieć się więcej: https://fasglowno.pl/uslugi/.