Jak skutecznie przeprowadzić remont maszyn – najważniejsze kroki i porady dla początkujących i zaawansowanych użytkowników

Jak skutecznie przeprowadzić remont maszyn – kluczowe etapy i wskazówki dla użytkowników

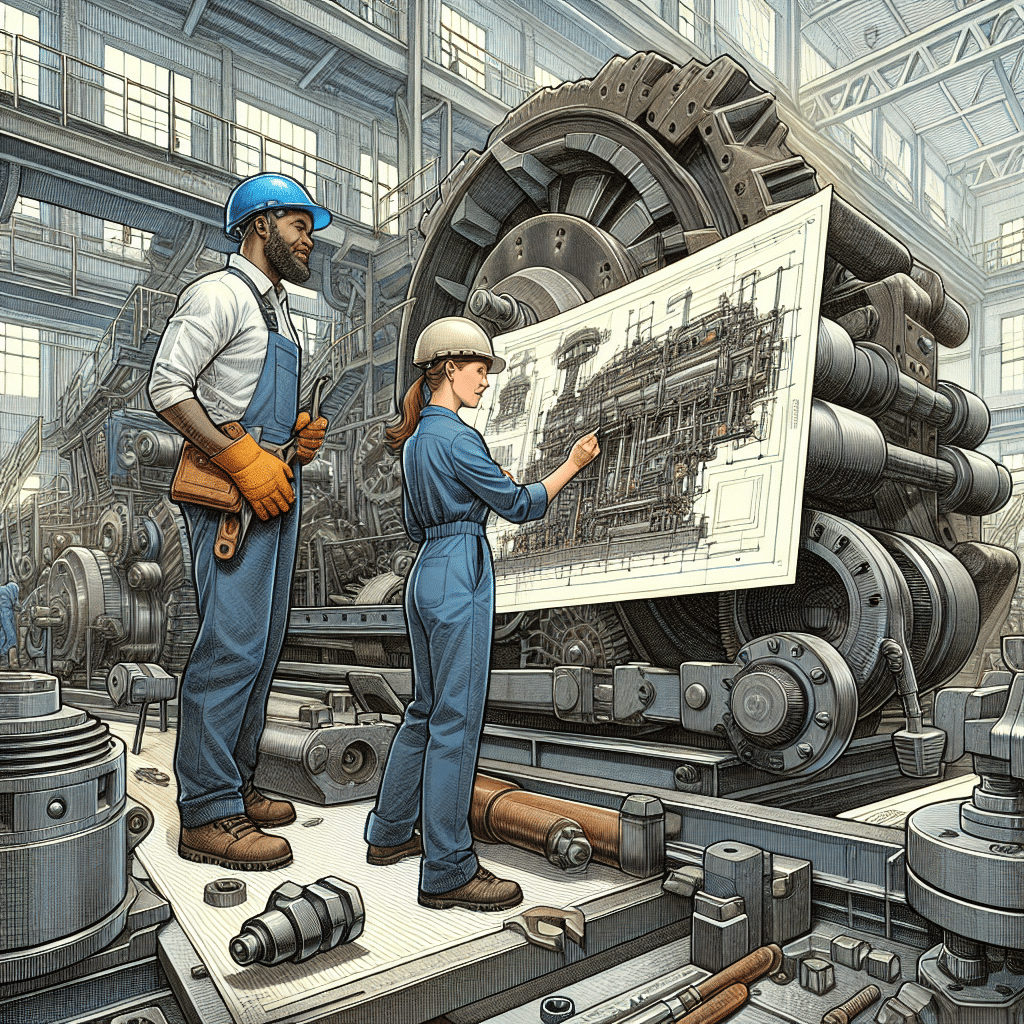

Remont maszyn to proces, który wymaga zarówno precyzyjnego planowania, jak i solidnej wiedzy technicznej. Kluczowe etapy, które należy uwzględnić, to przede wszystkim dokładna diagnoza stanu urządzeń, stworzenie szczegółowego harmonogramu prac, a następnie selekcja odpowiednich narzędzi i części zamiennych. Według raportu Międzynarodowej Organizacji Normalizacyjnej ISO z 2023 r., systematyczna konserwacja i modernizacja maszyn może przedłużyć ich żywotność nawet o 30%, jednocześnie zmniejszając ryzyko awarii o 40%. W pierwszym kroku należy przeprowadzić szczegółową inspekcję techniczną, która wskaże dokładne obszary wymagające naprawy. Warto w tym celu posłużyć się narzędziami takimi jak analizatory wibracji czy kamery termowizyjne, które pozwalają na wczesne wykrycie problemów. Ponadto, wybór części zamiennych powinien być zgodny z normami producenta – nieodpowiednie komponenty mogą obniżyć wydajność maszyn nawet o 25%. Istotnym aspektem jest również przestrzeganie przepisów prawnych, takich jak dyrektywa maszynowa UE (2006/42/WE), która określa wymagania w zakresie bezpieczeństwa i higieny pracy. Co więcej, prawidłowy remont powinien opierać się na dokumentacji technicznej urządzenia, co redukuje ryzyko błędów w procesie. W praktyce, podzielony na etapy remont jest bardziej efektywny – na przykład jedna ze znaczących analiz sektora przemysłowego przeprowadzona przez Instytut Fraunhofera w 2022 roku wykazała, że etapowe działania obniżają czas przestoju maszyn średnio o 15%.

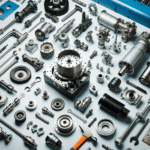

Jakie narzędzia są niezbędne do efektywnego remontu maszyn?

Planując remont maszyn, kluczowe jest wyposażenie się w odpowiednie narzędzia, które pozwolą na profesjonalną i skuteczną realizację każdego etapu prac. Podstawowym wyposażeniem są klasyczne narzędzia ręczne, takie jak klucze płaskie, oczkowe, nasadowe, młotki bezodrzutowe czy szczypce samozaciskowe, które znajdą zastosowanie przy większości prac mechanicznych. Jednakże, coraz częściej używa się również narzędzi specjalistycznych, takich jak momentomierze (klucze dynamometryczne), które gwarantują precyzyjne dokręcanie śrub zgodnie z wymaganiami producenta urządzenia – np. z siłą wynoszącą zaledwie kilkanaście Nm lub nawet przekraczającą 1000 Nm. Nieodzowne w procesie konserwacji są także przyrządy pomiarowe, takie jak suwmiarki cyfrowe, mikrometry, czujniki zegarowe czy wysokościomierze, które umożliwiają kontrolę wymiarów elementów z dokładnością do setnych części milimetra.

Zaawansowani użytkownicy powinni rozważyć inwestycję w tzw. narzędzia diagnostyczne, w tym mierniki wibracji czy aparaty ultradźwiękowe, które pomagają w identyfikacji usterek zanim te przekształcą się w kosztowne awarie. Dodatkowo, narzędzia pneumatyczne i elektryczne – takie jak wkrętarki, szlifierki czy klucze udarowe – znacząco przyspieszają proces demontażu i montażu części maszyn. Według danych opublikowanych w 2022 roku przez Międzynarodową Federację Robotyki (IFR), aż 78% firm produkcyjnych korzysta z automatycznych narzędzi kalibracyjnych podczas przeglądów swoich urządzeń. Warto także pamiętać o odpowiednich środkach ochrony osobistej, takich jak okulary ochronne, rękawice antyprzecięciowe czy maski filtracyjne, które zapewniają bezpieczeństwo podczas pracy z maszynami emitującymi drobiny metalu lub kurz.

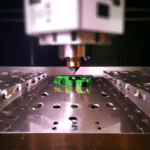

Na uwagę zasługują również narzędzia do diagnostyki oleju i płynów eksploatacyjnych – na przykład refraktometry czy analizatory jakości oleju. Takie urządzenia pozwalają dokładnie ocenić stan smarów, co może znacznie wydłużyć żywotność komponentów. Co więcej, dobrze przeprowadzony remont uwzględnia także właściwe środki smarne i preparaty konserwacyjne – bez nich wydajność maszyn często zostaje poważnie ograniczona. By osiągnąć maksymalną efektywność remontu, kluczowe okazuje się dobre planowanie oraz użycie właściwego sprzętu dostosowanego do typu naprawianej maszyny – czy to wielkogabarytowej frezarki, czy małego kompresora powietrza.

Jak ocenić stan techniczny maszyny przed remontem?

Ocena stanu technicznego maszyny przed remontem to kluczowy krok, który pozwala określić zakres koniecznych prac i uniknąć niepotrzebnych wydatków. Aby rzetelnie ocenić stan techniczny urządzenia, najlepiej rozpocząć od zebrania szczegółowej dokumentacji technicznej – zarówno tej dostarczonej przez producenta, jak i tej wynikającej z wcześniejszych przeglądów serwisowych. Następnie przeprowadź szczegółową kontrolę wizualną, koncentrując się na takich elementach jak zużycie mechaniczne, obecność korozji czy pęknięcia w kluczowych komponentach. W razie wątpliwości można przeprowadzić testy nieniszczące, takie jak badania ultradźwiękowe czy magnetyczno-proszkowe, które pozwalają wykryć mikrouszkodzenia zagrażające dalszej eksploatacji. Ważnym wskaźnikiem może być także poziom wibracji, którego pomiar zgodny z normą ISO 10816 pomoże zidentyfikować problemy w łożyskach, wałach czy innych ruchomych częściach. Co więcej, warto skontrolować systemy elektryczne i hydrauliczne, aby upewnić się, że wszystkie podzespoły działają poprawnie i nie wykazują oznak przeciążenia czy zużycia. Dobrym przykładem praktycznym może być maszyna produkcyjna w średniej wielkości zakładzie, gdzie wszechstronna analiza stanu oleju (tzw. oil analysis) potwierdziła obecność metali wskazujących na nadmierne uszkodzenie przekładni. Według badań Politechniki Warszawskiej z 2022 roku, prawidłowo wykonana ocena stanu technicznego może zmniejszyć ryzyko awarii o nawet 40%, wydłużając żywotność maszyny i obniżając koszty jej eksploatacji. Pamiętaj, że precyzyjna diagnoza sprzętu to inwestycja w przyszłą niezawodność i wydajność każdej maszyny.

Jakie materiały i części zamienne wybrać przy remoncie maszyn?

Wybór odpowiednich materiałów i części zamiennych podczas remontu maszyn odgrywa kluczową rolę w zapewnieniu trwałości i efektywności urządzeń. Decyzja powinna opierać się na kilku czynnikach, takich jak specyfikacja techniczna maszyny, jej przeznaczenie, a także normy przewidziane przez producenta. Według raportu Polskiego Stowarzyszenia Techników Mechaników z 2022 roku, aż 60% awarii maszyn wynika z użycia niewłaściwych lub niskiej jakości części zamiennych. Dlatego warto sięgać po komponenty zgodne z certyfikacjami, takimi jak ISO 9001, co gwarantuje ich jakość i zgodność z wymaganiami technicznymi. Przykładem praktyki zalecanej przez ekspertów jest zakup stalowych elementów mechanicznych o odpowiedniej klasie twardości, dostosowanych do intensywności pracy urządzenia. Dodatkowo, wybierając materiały eksploatacyjne, takie jak oleje czy smary, należy kierować się ich parametrami, np. lepkością, zgodnie z zaleceniami manuala technicznego. Ważne jest również regularne prowadzenie analiz, takich jak tribologiczne badania zużycia, które pozwalają dobrać części bardziej odporne na eksploatację. Zadbanie o wszystkie te aspekty pozwala nie tylko przedłużyć żywotność maszyn, ale także zapobiegać przyszłym, kosztownym awariom.

Jak uniknąć najczęstszych błędów podczas remontu maszyn?

Skuteczne przeprowadzenie remontu maszyn wymaga nie tylko znajomości technicznych aspektów, ale również unikania podstawowych błędów, które mogą znacznie opóźnić proces i zwiększyć ryzyko awarii. Według raportu OECD z 2023 roku ponad 60% niepowodzeń w naprawach wynika z zaniedbania planowania, co podkreśla wagę tworzenia szczegółowego harmonogramu prac. Kluczowe jest także przeprowadzenie dokładnej diagnostyki – na przykład analiza drgań czy badanie struktury materiału pozwalają na wczesne wychwycenie uszkodzeń. Warto pamiętać, że stosowanie zamienników o niższej jakości może zakończyć się niezgodnością ze standardami producenckimi, a co za tym idzie – szybszym zużyciem komponentów. Kolejną istotną kwestią jest przestrzeganie przepisów BHP, takich jak regulacje zawarte w Rozporządzeniu Ministra Pracy i Polityki Społecznej (Dz.U. 2003, nr 169, poz. 1650), co zapewni bezpieczeństwo pracownikom i minimalizuje ryzyko wypadków. Co więcej, regularne smarowanie i konserwacja maszyn po remoncie zgodnie z zaleceniami producenta potrafi wydłużyć ich żywotność nawet o 25%. Przykładem takich działań jest systematyczna wymiana oleju każdego roku lub po przepracowaniu określonej liczby godzin, co skutecznie zapobiega korozji wewnętrznych elementów. Wdrożenie tych kroków pozwoli nie tylko zminimalizować błędy podczas remontu, ale także ograniczyć późniejsze koszty eksploatacyjne.

Jeśli chcesz dowiedzieć się, jak skutecznie przeprowadzić remont maszyn, korzystając z praktycznych wskazówek i sprawdzonych metod, zajrzyj do naszego artykułu, który pomoże Ci w każdym etapie tego procesu: https://mmengineering.com.pl/oferta/remonty-maszyn/.