Jak często opróżniać separator substancji ropopochodnych?

Codzienna praca parkingów, myjni i warsztatów to ryzyko przedostania się olejów do kanalizacji. Gdy przychodzi ulewa, liczy się każda minuta, a separator ma zadziałać bezbłędnie. Coraz więcej obiektów stawia więc na stały monitoring, który ogranicza awarie i ułatwia spełnienie wymogów środowiskowych.

W tym artykule wyjaśniam, jakie obowiązki ma właściciel, co mówi norma PN-EN 858:2005, jakie czujniki wybrać i jak ułożyć harmonogram serwisu. To praktyczny przewodnik dla użytkowników separatorów substancji ropopochodnych.

Jakie wymogi prawne dotyczą separatorów substancji ropopochodnych?

Separatory i ich monitoring muszą zapewnić dotrzymanie warunków zrzutu określonych w decyzjach administracyjnych i przepisach ochrony środowiska.

Prawo wodne i akty wykonawcze wymagają, aby odprowadzane wody opadowe i roztopowe z terenów zagrożonych skażeniem były oczyszczone do poziomów wskazanych w pozwoleniu lub regulaminie odbiorcy. Dla wielu obiektów stosowanie separatora jest obowiązkowe. Wymagane jest także prowadzenie ewidencji odpadów z separatora i ich legalne przekazywanie. Monitoring ma umożliwić bieżącą kontrolę działania, szybkie wykrywanie alarmów oraz dokumentowanie zgodności z warunkami zrzutu.

Co norma PN-EN 858:2005 nakazuje w monitoringu separatorów?

Norma definiuje klasy pracy separatorów i wymagania eksploatacyjne, w tym elementy kontroli i zabezpieczenia.

PN-EN 858 opisuje dobór, budowę, badanie, instalację i użytkowanie separatorów lekkich cieczy. Wymaga osadnika, automatycznego zamknięcia odpływu przy nadmiernej warstwie oleju oraz zapewnienia dostępu do kontroli i poboru próbek. Dla klasy I odnosi się do jakości odpływu w warunkach testowych. Norma zaleca stosowanie sygnalizacji poziomu substancji ropopochodnych i osadów oraz okresowych przeglądów potwierdzonych w dokumentacji eksploatacyjnej.

Jakie parametry odpływu i stężenia trzeba monitorować?

Monitoruje się jakość odpływu, stan urządzenia i warunki hydrauliczne pracy.

W praktyce kontroluje się:

- stężenie węglowodorów ropopochodnych w odpływie zgodnie z pozwoleniem

- zawiesinę ogólną oraz, gdy wymagane, pH i wybrane metale

- przepływ i objętość odprowadzonych wód, czasem intensywność opadów

- grubość warstwy oleju w separatorze i stopień wypełnienia osadnika

- działanie automatycznego zamknięcia, szczelność i stan wkładu lamelowego lub koalescencyjnego

Warto pamiętać, że klasa I wg PN-EN 858 odnosi się do wartości osiąganej w badaniu, a formalne limity stężeń wyznacza decyzja administracyjna lub warunki odbioru.

Jakie czujniki i systemy alarmowe spełniają wymagania monitoringu?

Sprawdza się zestaw czujników poziomu oleju, osadów, wysokiego stanu oraz rejestracja danych z powiadamianiem.

W praktyce stosuje się:

- czujnik warstwy oleju w komorze separacyjnej, który wyzwala alarm i współpracuje z zamknięciem

- czujnik wypełnienia osadnika, który ułatwia planowanie opróżnień

- czujnik wysokiego poziomu i przepełnienia, także dla obejścia hydraulicznego by-pass

- rejestrator z wyświetlaczem lokalnym i modułem GSM lub IoT do zdalnych powiadomień i archiwizacji zdarzeń

- opcjonalnie przepływomierz i deszczomierz do korelacji ładunku z opadami

- punkt poboru próbek i automatyczny próbnik, gdy jest to wymagane w decyzji

W strefach zagrożonych wybuchem używa się czujników w wykonaniu Ex. W wielu separatorach dostępny jest gotowy system ostrzegawczy z integracją czujników i funkcją raportowania.

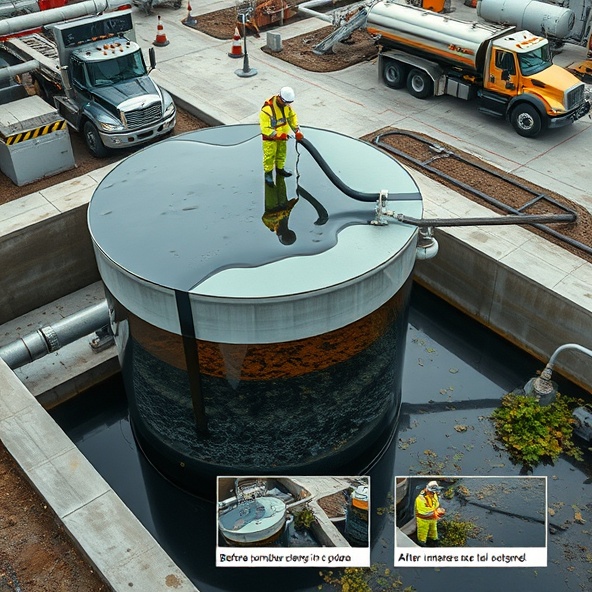

Jak często wykonywać kontrole, opróżnianie i przeglądy serwisowe?

Częstotliwość wynika z obciążenia separatora, wymagań decyzji i zaleceń producenta, a monitoring skraca czas reakcji.

Dobre praktyki to regularne kontrole wizualne i odczyt alarmów, przeglądy okresowe z testem zamknięcia oraz pomiarem warstwy oleju i osadów. Opróżnianie wykonuje się, gdy warstwa oleju lub osadów zbliża się do dopuszczalnego poziomu albo po epizodach wysokich przepływów. W obiektach o dużych zlewniach i zmiennych opadach harmonogram zwykle zagęszcza się w sezonie nawalnych deszczy. Po każdym serwisie aktualizuje się dokumentację.

Jak dostosować monitoring do rodzaju separatora i zlewni?

Konfigurację czujników dobiera się do technologii separatora i charakteru spływu ze zlewni.

W separatorach lamelowych dla dużych zlewni przydatne są czujniki przepełnienia, sygnalizacja by-pass i rejestracja przepływu. W zlewniach małych i średnich z wysokim ryzykiem oleju lepiej sprawdza się czuły czujnik warstwy olejowej i kontrola osadnika. W myjniach i zakładach technologicznych często wymaga się punktu poboru próbek i próbników automatycznych. W warsztatach ważne jest szybkie odcięcie odpływu i zdalny alarm. Dla separatorów z osadnikiem plan monitoringu obejmuje pomiar wypełnienia osadów. Jeżeli separator pracuje w strefie ruchu kołowego, dobiera się pokrywy o odpowiedniej klasie obciążenia, co ułatwia bezpieczny dostęp serwisu i montaż czujników. Szeroki zakres przepływów, także w rozwiązaniach 10–1500 l/s, wymaga odpowiednio skalowanych przetworników i logicznego podziału na strefy pomiarowe.

Jakie dokumenty i raporty trzeba prowadzić właścicielowi urządzenia?

Właściciel prowadzi kompletną dokumentację eksploatacyjną i środowiskową.

Praktyczny zestaw to:

- książka eksploatacji separatora z wpisami kontroli, alarmów i przeglądów

- protokoły opróżnień, czyszczeń i testów funkcjonalnych zamknięcia

- wyniki badań jakości odpływu i protokoły poboru próbek

- karty przekazania odpadów w systemie BDO oraz ewidencja odpadów

- instrukcje, deklaracje zgodności i przeglądy okresowe aparatury

- raporty z systemu monitoringu, w tym zdarzenia alarmowe i wykresy trendów

Taka dokumentacja ułatwia audyt, sprawozdawczość i obronę zgodności w razie kontroli.

Jak przygotować harmonogram serwisowy i procedury na alarm?

Harmonogram łączy cykliczne przeglądy z działaniami po zdarzeniach, a procedura alarmowa porządkuje reakcję zespołu.

W harmonogramie warto uwzględnić terminy kontroli czujników, testów automatycznego zamknięcia, pomiarów warstwy oleju i osadów oraz planowane opróżnienia. Po intensywnych opadach wykonuje się kontrole nadzwyczajne. Procedura alarmowa opisuje role, progi alarmów, sposób odcięcia odpływu, bezpieczne odsysanie oleju i przywrócenie pracy po serwisie. Dobrym uzupełnieniem jest lista kontrolna, matryca decyzji i zdefiniowany kanał zgłaszania do serwisu. Rozwiązania z lamelowym wkładem i zintegrowanym osadnikiem można wyposażyć w system ostrzegawczy oraz urządzenie do poboru próbek, co ułatwia realizację harmonogramu i raportowanie.

Podsumowanie

Monitoring separatorów to nie tylko czujniki. To spójny system procedur, pomiarów i dokumentów, który chroni środowisko i biznes w czasie rzeczywistym. Dobrze dobrane czujniki, jasny harmonogram i kompletna dokumentacja ułatwiają spełnienie wymogów i pozwalają przewidywać zdarzenia, a nie tylko na nie reagować.

Skontaktuj się, aby dobrać separator i monitoring do Twojej zlewni oraz przygotować praktyczny harmonogram serwisu i raportowania.

Chcesz uniknąć kar i awarii oraz dopasować częstotliwość opróżnień do wymogów PN-EN 858? Pobierz praktyczny harmonogram serwisowy i listę niezbędnych czujników dla Twojego separatora: https://aquatio.pl/produkt/koalescencyjne-separatory-substancji-ropopochodnych-6/.