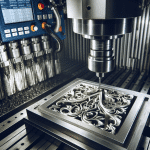

Jak efektywnie wykorzystać obrót tworzyw sztucznych CNC? Praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak efektywnie wykorzystać obrót tworzyw sztucznych CNC w praktyce?

Efektywne wykorzystanie obróbki tworzyw sztucznych CNC zależy od kilku istotnych czynników, takich jak dobór materiału, parametry technologiczne i znajomość specyfiki maszyn. Proces ten, w którym precyzyjne obrabiarki sterowane komputerowo formują elementy z różnorodnych termoplastów i termoizolacyjnych tworzyw sztucznych, stał się kluczowy w wielu branżach, od motoryzacyjnej po medyczną. Według raportu McKinsey z 2021 roku, 75% firm produkcyjnych korzystających z technologii CNC planuje zwiększyć inwestycje w maszyny przystosowane do obróbki tworzyw sztucznych. Aby maksymalnie wykorzystać możliwości tej technologii, istotne jest zrozumienie parametrów takich jak prędkość skrawania, posuw i wybór odpowiedniego narzędzia skrawającego – według ekspertów optymalne parametry mogą zwiększyć wydajność o 20–30%. Kluczowe są również kwestie związane z recyklingiem odpadów – innowacyjne technologie pozwalają na powtórne wykorzystanie nawet 90% materiału pozostałego po produkcji. Warto również pamiętać, że obrót tworzyw sztucznych CNC pozwala na uzyskanie skomplikowanych kształtów – co jest nieocenione w produkcji części o dużej precyzji, takich jak elementy aparatury medycznej. Dostosowanie projektu do specyfiki tej technologii zmniejsza również ryzyko wystąpienia defektów, jednocześnie skracając czas produkcji. Aby ułatwić sobie start w tej dziedzinie, warto sięgnąć po dedykowane oprogramowanie CAD/CAM, które automatyzuje procesy projektowania i optymalizuje tworzenie ścieżek narzędziowych. Przy odpowiedniej konfiguracji i bieżącej kalibracji maszyn, produkcja staje się bardziej ekonomiczna i ekologiczna.

Kluczowe techniki obróbki tworzyw sztucznych CNC dla początkujących użytkowników

Obróbka tworzyw sztucznych CNC pozwala na precyzyjne, powtarzalne i efektywne tworzenie zaawansowanych komponentów z różnorodnych materiałów, takich jak polietylen, POM czy akryl. By osiągnąć najlepsze efekty, kluczowe techniki obróbki tworzyw sztucznych CNC wymagają dopasowania parametrów do właściwości materiału—prędkości posuwu, docisku narzędzia oraz wyboru odpowiednich frezów czy wierteł. Na przykład, według badania przeprowadzonego przez Fraunhofer Institute w 2022 roku, zastosowanie narzędzi z węglika spiekanego w przypadku poliwęglanów pozwala zredukować ilość mikropęknięć o 35%. Warto również pamiętać o eliminacji problemu nadmiernego nagrzewania – chłodzenie powietrzem zamiast cieczy jest idealnym wyborem dla materiałów termoplastycznych o niskiej temperaturze topnienia. Ważnym zasobem wiedzy są specyfikacje dostarczane przez producentów materiałów—często zawierają wytyczne dotyczące optymalnych ustawień maszyn. Co więcej, zainwestowanie czasu w symulacje procesu cięcia w oprogramowaniu CAM (Computer-Aided Manufacturing) może zapobiec błędom produkcyjnym. Praktyka pokazuje, że zastosowanie tych technik wzmaga wydajność produkcji o co najmniej 20%. Jeśli dopiero zaczynasz, pamiętaj, że szkolenia branżowe organizowane przez instytucje takie jak VDMA (Niemiecki Związek Przemysłu Inżynieryjnego) to doskonała opcja na poszerzenie wiedzy teoretycznej i praktycznej. Mam nadzieję, że dzięki wskazanym krokom rozwijasz swoje umiejętności, unikając typowych błędów początkujących operatorów.

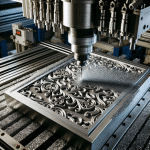

Jakie ustawienia maszyny CNC są najważniejsze w obróbce tworzyw sztucznych?

Efektywna obróbka tworzyw sztucznych na maszynach CNC wymaga dostosowania kilku kluczowych parametrów, które bezpośrednio wpływają na jakość końcowego produktu. Przede wszystkim, należy zwrócić uwagę na prędkość skrawania, ponieważ tworzywa sztuczne, takie jak poliwęglany, akryl czy PVC, mają tendencję do topienia się pod wpływem wysokiej temperatury. Badania przeprowadzone przez Instytut Materiałoznawstwa i Mechaniki Polimerów w 2022 roku wykazały, że optymalna prędkość wrzeciona dla większości tworzyw sztucznych mieści się w przedziale 10 000–25 000 obr./min. Kolejnym istotnym ustawieniem jest posuw – zbyt szybki może prowadzić do nieestetycznych odprysków, natomiast zbyt wolny posuw zwiększa ryzyko przegrzewania materiału. Ważne są także odpowiednie ustawienia głębokości skrawania, które dla precyzyjnych elementów powinny wynosić od 0,1 mm do 0,3 mm. Co ciekawe, właściwy dobór narzędzi – szczególnie tych wykonanych z węglika spiekanego – może wydłużyć ich żywotność nawet o 35%, jak wynika z raportu Uniwersytetu Technicznego w Monachium. Dodatkowo, chłodzenie, często pomijane, odgrywa kluczową rolę – specjalne mgły chłodzące czy powietrze o wysokim ciśnieniu wspomagają odprowadzanie ciepła, minimalizując zniszczenie materiału. Wreszcie, kalibracja maszyny oraz właściwe zablokowanie materiału zmniejszają ryzyko defektów takich jak wibracje podczas cięcia. Wprowadzając powyższe parametry w życie, można znacząco poprawić zarówno produktywność, jak i dokładność obróbki tworzyw sztucznych CNC.

Najczęstsze błędy w obróbce tworzyw sztucznych CNC i jak ich unikać

Obróbka tworzyw sztucznych CNC to jedno z najbardziej precyzyjnych i wszechstronnych rozwiązań technologicznych, ale nawet doświadczeni użytkownicy często popełniają typowe błędy, które mogą obniżyć jakość produktów. Według raportu Fraunhofer IPA z 2022 roku, najczęstszym problemem jest dobór niewłaściwych parametrów skrawania, takich jak prędkość obrotowa narzędzi lub posuw, co może prowadzić do zarysowań, deformacji lub nawet pękania powierzchni. Kluczowe znaczenie ma także właściwe chłodzenie – brak lub nieodpowiedni wybór środka chłodzącego często powoduje przegrzewanie materiału, szczególnie w przypadku tworzyw termoplastycznych jak poliwęglan (PC) lub polipropylen (PP). Innym błędem jest stosowanie nieadekwatnych narzędzi tnących, które mogą szybko stracić ostrość przy pracy z trudniejszymi materiałami, takimi jak PEEK. Aby tego uniknąć, warto wybierać dedykowane frezy do tworzyw sztucznych o mniejszym kącie natarcia i odpowiednio naostrzone. Kolejnym wyzwaniem jest właściwe mocowanie materiału – zbyt mocny lub nierówny docisk może prowadzić do odkształceń detali, szczególnie w cieńszych elementach. Z praktycznego punktu widzenia, istotne jest również uwzględnienie rozszerzalności cieplnej materiału – na przykład PMMA (pleksi) wykazuje nawet o 5% większą zmianę wymiarów przy różnicach temperatur niż stal nierdzewna, co należy uwzględnić w projektowaniu detali i ich obróbce. Wreszcie, badania przeprowadzone przez niemiecką organizację VDMA wykazują, że brak regularnego serwisowania maszyn często prowadzi do niedokładności w osi Z, co wpływa na powtarzalność procesu. Podsumowując, eliminując te błędy i stosując się do dobrych praktyk, takich jak optymalizacja parametrów obróbki, wykorzystanie odpowiedniego chłodzenia czy systematyczna konserwacja sprzętu, można znacznie podnieść efektywność i jakość finalnych produktów.

Jakie materiały najlepiej nadają się do obróbki tworzyw sztucznych CNC?

Obróbka CNC (Computer Numerical Control) tworzyw sztucznych wymaga wyboru odpowiednich materiałów, które zapewnią precyzję, jakość oraz trwałość końcowych produktów. Najlepiej sprawdzają się tutaj tworzywa techniczne, takie jak poliamid (PA), poliwęglan (PC), polietylen (PE) czy politetrafluoroetylen (PTFE). Poliamid wyróżnia się doskonałą odpornością mechaniczną i niskim współczynnikiem tarcia, co czyni go idealnym do części ruchomych, jak łożyska czy tuleje. Z kolei poliwęglan, dzięki swojej przejrzystości i wysokiej odporności na udary, często znajduje zastosowanie w produkcji elementów ochronnych, takich jak osłony czy wizjery. Warto również wspomnieć o PTFE, który, jako materiał o wyjątkowej odporności chemicznej i termicznej, jest powszechnie wykorzystywany w przemyśle medycznym i chemicznym. Kluczowym aspektem jest także wybór właściwego gatunku materiału – np. polietylen wysokiej gęstości (HDPE) zapewni znacznie lepsze właściwości wytrzymałościowe w porównaniu z jego niskogęstościowym odpowiednikiem (LDPE). Według raportu ISO/TR 10474:2021, duże znaczenie ma także określenie parametrów obróbki, takich jak prędkość posuwu czy dobór narzędzi, które powinny być dostosowane do twardości danego tworzywa, by uniknąć nadmiernego zużycia i zapewnić najwyższą jakość wykończenia powierzchni. Co ciekawe, rosnącą popularność zyskują też innowacyjne kompozyty polimerowe, jak PEEK, które dzięki swojej wytrzymałości mogą stanowić alternatywę dla lekkich metali w wymagających zastosowaniach przemysłowych.

Poznaj sprawdzone metody efektywnego obróbki tworzyw sztucznych CNC, które pomogą Ci optymalizować procesy produkcyjne, niezależnie od poziomu doświadczenia – więcej informacji znajdziesz w naszym artykule: https://cmplast.pl/obrobka-cnc.