Jak monitorować wzbudnik drgań w małej fabryce, by wykryć awarie?

Krótki przestój potrafi rozregulować cały plan produkcji. W małej fabryce każdy dzień i każda partia ma znaczenie. Wzbudnik drgań to serce wielu testów, ale też element narażony na zużycie. Dobra wiadomość? Jego awarie da się przewidzieć, jeśli patrzymy na właściwe sygnały.

W tym artykule poznasz praktyczne podejście do monitoringu wzbudnika drgań. Dowiesz się, jak dobrać czujniki, gdzie je zamontować, jak ustawić progi, które nie będą „fałszywie dzwonić”, oraz jak analizować sygnały, by wcześnie wychwycić zmiany. Na koniec dostaniesz prostą ścieżkę startu.

Dlaczego monitorować wzbudnik drgań w małej fabryce?

Bo wczesne sygnały ostrzegawcze pozwalają uniknąć postoju i nieplanowanych napraw.

Wzbudnik drgań pracuje w zmiennych warunkach. Zużywają się łożyska, poluzowują mocowania, pojawiają się drgania poprzeczne i podbicia rezonansowe. Z czasem rośnie też ryzyko przekłamań testów. Monitoring pomaga wykryć symptomy zanim staną się awarią. Chroni jakość badań, utrzymuje powtarzalność i podnosi bezpieczeństwo. Daje także dane do planowania przeglądów w dogodnym oknie produkcyjnym.

Jak wybrać czujniki przyspieszenia i przetworniki pomiarowe?

Dobierz czujnik do zakresu częstotliwości, amplitudy i temperatury, a tor pomiarowy do jego typu i warunków pracy.

- Czujniki piezoelektryczne IEPE sprawdzają się w szerokim paśmie i w codziennym monitoringu. Wybierz czułość tak, by nie przesterować sygnału przy szczytach. Popularne są 10 mV/g lub 100 mV/g, w zależności od spodziewanych wartości.

- Gdy temperatury są wyższe, rozważ czujniki z wyjściem ładunkowym i wzmacniacz ładunku.

- Dla bardzo niskich częstotliwości przydatne są czujniki pojemnościowe MEMS.

- Tam, gdzie ważne są złożone ruchy, użyj akcelerometrów trójosiowych.

- Przetwornik sygnału powinien zapewnić stałoprądowe zasilanie IEPE, filtr antyaliasingowy i odpowiedni dobór pasma. Ustal częstotliwość próbkowania minimum 2,5 raza wyższą niż najwyższa interesująca częstotliwość.

- Przy wielu kanałach ważna jest synchronizacja oraz wejście tachometryczne do analizy porządkowej.

- Zadbaj o ekranowane, niskoszumowe przewody i odporność toru na zakłócenia od napędów.

Gdzie montować czujniki na wzbudniku i maszynie, by wykryć awarie?

Blisko łożysk i w kierunkach głównej pracy wzbudnika. Na maszynie w punktach przenoszenia sił i przy mocowaniach.

Na wzbudniku drgań:

- Na oprawach łożysk przednich i tylnych. To szybki wskaźnik problemów łożyskowych i niewyważenia.

- Na płycie roboczej lub blisko osi armatury. Umożliwia ocenę jakości wymuszenia.

- Dodatkowy czujnik poprzeczny pozwala wychwycić drgania boczne i kołysanie.

Na testowanej maszynie:

- Przy mocowaniach do płyty wzbudnika i wzdłuż drogi przenoszenia siły.

- Na obudowach łożysk silników, przekładni i krytycznych węzłach konstrukcji.

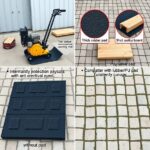

Montaż:

- Najlepsza jest śruba montażowa z odpowiednim momentem. Zapewnia szerokie pasmo.

- Klej dwuskładnikowy sprawdza się w średnich częstotliwościach i na gładkich powierzchniach.

- Magnes jest wygodny do szybkich testów, ale ogranicza pasmo. Nie stosuj go powyżej kilku kilohertzów.

- Prowadź kable tak, by nie ocierały i nie zbierały zakłóceń. Oznacz osie i punkty, by ułatwić powtarzalność.

Jak ustawić progi alarmowe i harmonogram pomiarów drgań?

Zbuduj bazę odniesienia w dobrym stanie, a progi ustaw na wzrost ponad tło. Mierz w chwilach, gdy wzbudnik realnie pracuje.

- Najpierw zbierz dane referencyjne po przeglądzie. Wyznacz wskaźniki, np. RMS przyspieszenia lub prędkości, współczynnik szczytu, kurtozę, poziom w paśmie obwiedni i amplitudy przy kluczowych częstotliwościach.

- Ustaw progi statystycznie. Ostrzeżenie przy średniej plus dwa odchylenia. Alarm przy średniej plus trzy odchylenia. Alternatywnie progi procentowe, np. ostrzeżenie przy wzroście o 20–30 procent względem bazy.

- Dodaj histerezę, by uniknąć „klapania” alarmów.

Harmonogram:

- Dla elementów krytycznych stosuj pomiar ciągły z rejestracją trendów.

- Dla mniej krytycznych wystarczą pomiary cykliczne, np. raz na zmianę lub raz dziennie.

- Stosuj pomiary zależne od stanu. Mierz w stabilnych punktach programu testowego lub przy określonym obciążeniu.

- Włącz wyzwalanie zdarzeniowe dla nagłych pików.

Jak analizować sygnały: czas, widmo i wykrywanie zmian?

Łącz przebiegi w czasie z widmem i trendami. Nietypowe wzorce potwierdzaj na kilku wskaźnikach.

- Domena czasu pokazuje uderzenia, modulacje i niestabilność. Obserwuj RMS, współczynnik szczytu i kurtozę.

- Widmo FFT ujawnia częstotliwości pracy, harmoniczne i pasma rezonansowe. Wzrost szumu szerokopasmowego może zapowiadać luzy lub degradację łożysk.

- Analiza obwiedni pomaga wykryć wczesne uszkodzenia łożysk. Wybierz pasmo nośne w wysokich częstotliwościach i porównuj trendy.

- Przy zmiennej prędkości zastosuj analizę porządkową z sygnałem tachometrycznym. Unikniesz rozmycia widma.

- Wykres spektrogramu pokaże, jak energia zmienia się w czasie. To ułatwia powiązanie objawów z krokami testu.

- Do wykrywania zmian użyj prostych metod. Trendy z progami statystycznymi, testy CUSUM, porównanie „baseline vs now”. Zawsze weryfikuj w dwóch osiach lub na dwóch wskaźnikach, zanim przerwiesz test.

Czy integracja z systemem sterowania poprawi wykrywanie usterek?

Tak. Łączy drgania ze stanem procesu i pozwala reagować automatycznie.

Integracja z PLC lub SCADA umożliwia zbieranie danych o prędkości, obciążeniu i temperaturze równolegle z drganiami. Dzięki temu progi mogą zależeć od stanu, a alarmy będą trafniejsze. Wymiana danych przez OPC UA, Modbus TCP lub MQTT upraszcza wdrożenie. Lokalne przetwarzanie na brzegu sieci ogranicza wolumen danych, a do systemu trafiają gotowe wskaźniki i zdarzenia. Alarm może wysłać powiadomienie i utworzyć zlecenie w systemie utrzymania ruchu. Wejścia i wyjścia cyfrowe pozwalają dodać bezpieczne reakcje, np. zatrzymanie testu, gdy wartości przekroczą granice.

Jak zadbać o kalibrację i serwis czujników oraz wzmacniaczy?

Regularnie potwierdzaj czułość i sprawność toru pomiarowego oraz notuj wyniki w dokumentacji.

- Planuj kalibrację okresową, zwykle co rok, częściej dla punktów krytycznych. W laboratorium odwołuj się do norm dotyczących kalibracji czujników drgań, np. ISO 16063. W terenie stosuj przenośny kalibrator do szybkiego sprawdzenia.

- Rób testy „end-to-end”. Sprawdź czujnik, przewód, zasilanie IEPE i akwizycję w jednym przebiegu.

- Kontroluj stan mechaniczny. Moment dokręcenia, czystość powierzchni, zużycie gwintów, przyczepność kleju, stan magnesów.

- Oglądaj kable i złącza. Pęknięcia ekranu i wilgoć to częste źródła błędów.

- Po przeciążeniu, uderzeniu lub pracy w wysokiej temperaturze wykonaj dodatkową weryfikację i ewentualną rekalkibrację.

- Utrzymuj kartę pomiarową z historią wyników i miejsc montażu. Ułatwi to trendowanie i audyty jakości.

Od czego zacząć wdrożenie monitoringu wzbudnika drgań?

Zdefiniuj cele i punkty pomiarowe, uruchom pilota na jednym stanowisku, dopiero potem skaluj.

- Określ główne tryby uszkodzeń wzbudnika i testowanej maszyny. Zacznij od łożysk, niewyważenia, luzów mocowań i drgań poprzecznych.

- Wybierz wskaźniki, które prosto śledzić. RMS, współczynnik szczytu, obwiednia i kluczowe piki w widmie.

- Dobierz czujniki, przetworniki i oprogramowanie do rejestracji. Przygotuj plan montażu i prowadzenia kabli.

- Zdefiniuj nazewnictwo kanałów i metadane, np. kierunek osi, lokalizacja, stan pracy.

- Przeprowadź pilota przez kilka tygodni normalnej pracy. Zbierz bazę odniesienia i dopasuj progi.

- Ustal zasady reakcji na alarmy oraz sposób tworzenia zleceń w systemie utrzymania ruchu.

- Przeszkol operatorów i techników. Pokaż, jak rozumieć wykresy i co oznaczają komunikaty.

- Rozszerz wdrożenie na kolejne linie. Dokumentuj standardy montażu i procedury serwisowe.

Na koniec warto spojrzeć na monitoring jak na inwestycję w spokój operacyjny. Dane o drganiach zmieniają intuicję w fakty. Pozwalają planować, a nie gasić pożary. Każdy mały krok, od dobrze dobranego czujnika po mądry próg alarmowy, przybliża do przewidywalnej produkcji.

Umów konsultację w sprawie monitoringu wzbudnika drgań i zacznij plan wdrożenia już dziś.

Chcesz uniknąć nieplanowanych przestojów i utrzymać powtarzalność testów? Umów konsultację i rozpocznij pilotaż monitoringu — wykrywaj wczesne uszkodzenia łożysk i anomalie drgań dzięki progom ostrzegawczym (średnia +2σ) i alarmowym (średnia +3σ): https://jptvibro.pl/produkty/wzbudniki-drgan/.