Jak obliczyć ROI wdrożenia ML dla gięcia blach aluminiowych na prasach?

Jak zmierzyć ROI systemu ML dla gięcia blach aluminiowych?

ROI to stosunek korzyści finansowych netto do całkowitych kosztów w określonym horyzoncie.

Aby go policzyć, najpierw zdefiniuj punkt odniesienia. Zbierz dane sprzed wdrożenia dla: odpadów, poprawek, czasu cyklu, przezbrojeń, OEE, zużycia energii i trwałości narzędzi. Określ, które z nich system ML poprawi. Przelicz poprawy na efekt finansowy, uwzględniając wielkość produkcji i miks wyrobów. Ustal horyzont czasu i stopę dyskontową. Oblicz wskaźniki: ROI, czas zwrotu, wartość bieżącą netto i próg rentowności. Dodaj analizę wrażliwości na zmiany wolumenu, jakości kruszcu, partii stopów i rotacji operatorów. W procesie gięcia blach aluminiowych duży wpływ mają redukcja zarysowań i korekt kąta gięcia. Te obszary powinny mieć oddzielne linie w kalkulacji.

Jak policzyć koszty wdrożenia ML w procesie gięcia blach?

Koszty podziel na inwestycyjne, wdrożeniowe i operacyjne.

Zbierz wszystkie elementy TCO, czyli całkowitego kosztu posiadania:

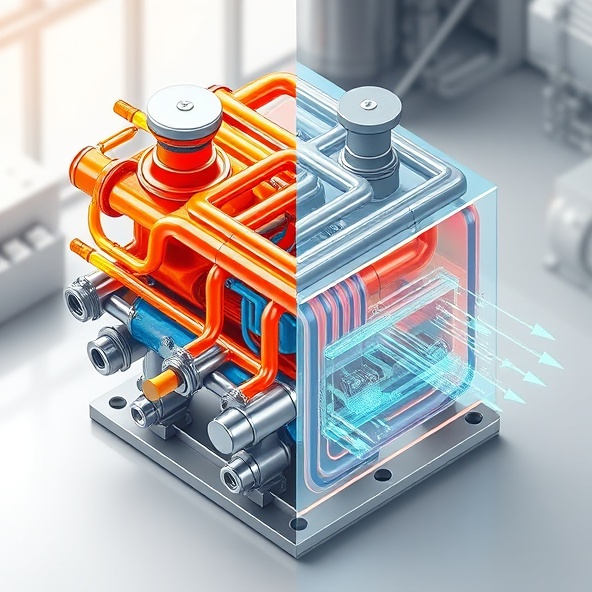

- Sprzęt i czujniki: kamery wizyjne, oświetlenie, sterowniki, modernizacja pras krawędziowych i stanowisk pomiarowych.

- Integracja: połączenie ze sterownikiem CNC, MES, ERP, systemem jakości, skanerami kodów i wagami.

- Oprogramowanie: licencje, chmura lub serwery, narzędzia MLOps, kopie zapasowe i cyberbezpieczeństwo.

- Dane: etykietowanie zdjęć, konfiguracja reguł jakości, migracja historii zleceń i serii produkcyjnych.

- Przestój: czas na montaż, testy bezpieczeństwa, walidację metrologii i próby technologiczne.

- Zmiana organizacji: szkolenia operatorów, aktualizacja instrukcji stanowiskowych i planów kontroli.

- Jakość i zgodność: kwalifikacja procesu po zmianie, audyty i dokumentacja.

Stwórz arkusz TCO: inwestycja początkowa plus koszt wdrożenia na start, a potem koszt roczny utrzymania w całym horyzoncie. Dodaj rezerwy na ryzyka, jak wymiana kamery czy aktualizacja sterownika.

Jak oszacować oszczędności z redukcji odpadów i poprawek?

Oszczędności to różnica kosztów jakości przed i po wdrożeniu przy tym samym wolumenie.

Określ bazowy wskaźnik braków i poprawek. Zmierz masę odpadów, liczbę sztuk i czas roboczogodzin na poprawki. W gięciu blach aluminiowych wyodrębnij dwie kategorie: uszkodzenia powierzchni i błędy kąta gięcia. Wlicz marnotrawstwo powłok, przepalanie anodowanej warstwy lub lakieru i dodatkowe operacje wykończeniowe. Policz koszt odpadów jako suma materiału, pracy, energii i utraconych gniazd produkcyjnych. Oszczędność po wdrożeniu to spadek odsetka braków i poprawek pomnożony przez wolumen. Dodaj wpływ na terminowość, jeśli redukcja poprawek skraca kolejkę na prasie i ogranicza ekspresowe przezbrojenia. Unikaj podwójnego liczenia, gdy ten sam efekt wpływa też na OEE.

Jak uwzględnić wydajność maszyn i czas cyklu w kalkulacji ROI?

Przekładaj zaoszczędzone minuty na zdolność produkcyjną lub mniejszy koszt jednostkowy.

Skup się na trzech źródłach zysku:

- Krótszy czas cyklu na detal dzięki lepszemu doborowi parametrów, kompensacji sprężynowania i optymalnej kolejności gięć.

- Mniej prób i korygowania kąta na starcie serii, co skraca przezbrojenie i pierwsze sztuki.

- Mniej zatrzymań dzięki wczesnemu wykrywaniu odchyłek kąta i zarysowań przez wizję maszynową.

Oblicz zysk operacyjny z czasu: oszczędzone minuty razy liczba detali lub przezbrojeń w okresie. Wyceń to jako dodatkową produkcję bez nowych maszyn lub jako redukcję kosztów stałych przypadających na jednostkę. Uwzględnij także niższe zużycie energii i dłuższą żywotność narzędzi, jeśli spada liczba nieudanych gięć.

Jak określić metryki jakości dla gięcia blach aluminiowych?

Ustal zestaw mierników procesu i produktu oraz sposób ich pomiaru.

Kluczowe metryki produktu:

- Odchyłka kąta gięcia i promienia wewnętrznego.

- Zarysowania i uszkodzenia powłok, z podziałem na drobne i krytyczne.

- Pęknięcia na krawędziach i odbarwienia po gięciu.

- Wymiary po gięciu, płaskość i przyleganie.

Kluczowe metryki procesu:

- First Pass Yield, scrap rate i rework rate.

- Czas przezbrojenia i liczba prób do uzyskania kąta.

- Stabilność procesu Cp/Cpk dla kąta gięcia.

- Zużycie narzędzi i częstotliwość kalibracji czujników.

Zadbaj o spójny system pomiarowy. Wykonaj badanie R&R dla pomiaru kąta i oceny wizualnej. Dla blach powlekanych doprecyzuj akceptowalność rys i odprysków. Warto powiązać tolerancje z grubością i stopem aluminium, aby ML lepiej dobierał parametry.

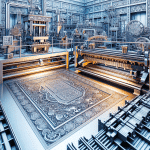

Jak zaprojektować pilotaż, by zweryfikować założenia finansowe?

Wybierz jedno gniazdo i kilka referencji, a wyniki porównaj do grupy kontrolnej.

Prosty i wiarygodny plan pilotażu:

- Zakres: jedna prasa krawędziowa lub centrum gnące, 2–4 numery części o różnych grubościach i stopach.

- Tryb: najpierw tryb „shadow”, czyli ML doradza, operator decyduje. Potem tryb sterowania wspomaganego.

- Projekt badania: A/B na zmianach lub tygodniach. Dla sezonowości zastosuj naprzemienne okresy.

- Horyzont: tyle cykli, aby objąć pełny rozkład zmienności materiału, partii i operatorów.

- Kryteria sukcesu: docelowe spadki odpadów i poprawek, skrócenie przezbrojeń, zysk minut na detal, wzrost FPY.

- Dane: zrzuty z CNC, MES, logi wizyjne, pomiary kąta, raporty jakości i energii.

- Bezpieczeństwo i jakość: plan wycofania zmian, lista blokad ryzyka i walidacja pierwszej serii.

Po pilotażu przelicz ROI na podstawie faktycznych wyników. Skalowanie uzależnij od minimalnych progów korzyści.

Jak uwzględnić koszty utrzymania i aktualizacji modeli ML?

Policz roczny koszt utrzymania modeli, danych i infrastruktury.

Ujmij w run-rate:

- Monitoring i alarmy dryfu danych, ponowny trening modeli i walidacje.

- Utrzymanie kamer i oświetlenia, kalibracje oraz wymiany eksploatacyjne.

- Koszty mocy obliczeniowej, magazynu danych i kopii zapasowych.

- Aktualizacje oprogramowania, testy bezpieczeństwa i zgodności.

- Czas inżynierów procesu, utrzymania ruchu i jakości.

- Przestoje planowane na aktualizacje oraz rekwalifikacja procesu po większych zmianach.

Zaplanuj cykl przeglądów modelu, na przykład co kwartał, oraz budżet na on-boarding nowych referencji i stopów.

Jak monitorować ROI po wdrożeniu i kiedy reagować?

Ustal stały rytm przeglądów i progi, które uruchamiają działania korygujące.

Zbuduj pulpit z kluczowymi KPI tygodniowymi i miesięcznymi:

- FPY, odsetek odpadów i poprawek.

- Czas cyklu, czas przezbrojenia i OEE.

- Zużycie energii i trwałość narzędzi.

- Liczba interwencji operatora i odrzuceń wizyjnych.

Dodaj karty kontrolne i wykrywanie zmian trendu. Reaguj, gdy KPI przekroczą uzgodnione limity, pojawi się nowy stop aluminium, znacząco zmieni się miks zleceń lub po rotacji operatorów. Co kwartał przelicz ROI i wykonaj analizę wrażliwości. Jeśli efekt spada, zaplanuj retrening modelu i przegląd parametrów procesu.

Podsumowanie

W 2025 systemy ML potrafią przynieść wymierne korzyści w gięciu blach aluminiowych, lecz wymagają rzetelnych danych, pilotażu i dyscypliny w monitorowaniu. Dobrze policzone koszty, realistyczne cele i jasne metryki skracają drogę do zwrotu. Największy potencjał leży w redukcji odpadów, skróceniu przezbrojeń i stabilizacji jakości pierwszego przejścia.

Zamów audyt danych i plan pilotażu dla swojego procesu gięcia blach aluminiowych.

Chcesz wiedzieć, kiedy wdrożenie ML na prasie zacznie się zwracać? Sprawdź kalkulację ROI i konkretne oszczędności z redukcji odpadów oraz skrócenia przezbrojeń, które skrócą czas zwrotu inwestycji i podniosą FPY: https://dynaxo.pl/technologia/wykrawanie-tloczenie-i-giecie-na-prasach-mimosrodowych-i-hydraulicznych/.