Jak obniżyć koszt cięcia CNC w aluminium przy 1000 sztuk?

Coraz częściej opłacalność serii spina się nie w cenniku, lecz w projekcie. Przy 1000 sztuk nawet drobna zmiana potrafi zredukować czas i zużycie materiału. Koszt cięcia CNC w aluminium wynika głównie z dwóch rzeczy. Z minut na maszynie i z wykorzystania arkusza lub profilu. W tym tekście znajdziesz konkretne wskazówki, jak zaplanować detale, nesting i proces, by płacić mniej bez utraty jakości.

Jak zaprojektować detale, by zmniejszyć koszt cięcia CNC w aluminium?

Uprość geometrię i dopasuj promienie, tolerancje oraz grubości do narzędzi i standardów produkcji.

W cięciu CNC w aluminium każdy mikrodetal ma cenę. Unikaj ostrych wewnętrznych kątów. Zastosuj promienie co najmniej równe średnicy dostępnego frezu. Ujednolić średnice otworów, tak by wykonać je jednym narzędziem. Ogranicz liczbę różnych faz i promieni krawędzi. Zostaw tolerancje tylko tam, gdzie są potrzebne. Standardowe grubości blach i profili przyspieszają zakupy i ograniczają odpad. Zaprojektuj kieszenie płytkie i szerokie, zamiast wąskich i głębokich. Dodaj otwory technologiczne pod mocowanie, jeśli pozwala projekt. W dokumentacji wskaż krawędzie bezpieczne na mikrospoiny lub mostki.

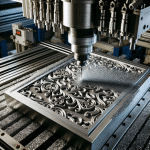

Jak zoptymalizować nesting dla 1000 sztuk, by zmniejszyć straty?

Planuj ułożenie na standardowych arkuszach i łącz linie cięcia tam, gdzie to możliwe.

Nesting decyduje o zużyciu materiału i czasie przejazdów. Użyj standardowych formatów arkuszy i rotacji detali o 90 lub 180 stopni. Wprowadź wspólne linie cięcia między elementami, gdy geometria na to pozwala. Ustal stały odstęp między częściami, zgodny z szerokością szczeliny cięcia i wymaganiami jakości. Grupuj podobne elementy, by skrócić drogę narzędzia. Uwzględnij kierunek szczotkowania lub faktury, jeśli planowane jest anodowanie lub dekor. Planuj taby w miejscach niekrytycznych dla montażu. Połącz gniazda do odkładania odpadu, by ułatwić odsysanie wiórów lub usuwanie skrawków. Zawsze porównaj kilka wariantów nestingu pod kątem uzysku i czasu ścieżki.

Czy wybór grubości i stopu aluminium wpływa na produkcję seryjną?

Tak, wpływa na czas, zużycie narzędzi, stabilność wymiarów i dostępność materiału.

W seriach 1000 sztuk liczy się przewidywalność. Stopy 6061 lub 6082 w stanie T6 obrabiają się sprawnie i dają stabilny wymiar. Stopy 1050 i 5754 są miękkie, gładko się tną, ale mogą tworzyć długie wióry. Stopy 5083 są odporne i popularne w grubszych blachach. Stopy 7075 są twarde, wymagają wolniejszego posuwu i lepszych narzędzi. Wybierz grubości dostępne z magazynu, by skrócić czas i obniżyć ryzyko braków. Jeśli planowane jest anodowanie, uwzględnij przyrost warstwy i konieczność maskowania gwintów. Dla gięcia dobierz materiał i promień, aby uniknąć mikropęknięć. Dla spawania wybierz stopy podatne na spoiny i zaplanuj naddatki.

Jak dobrać technikę cięcia CNC w aluminium i narzędzia dla 1000 sztuk?

Dobierz metodę do grubości i tolerancji, a narzędzia do geometrii i skali serii.

W cienkich blachach sprawdzi się ploter frezujący z odciągiem wiórów. Daje czyste krawędzie bez strefy wpływu ciepła. W grubszych arkuszach skuteczne jest frezowanie z adaptacyjnym zgrubowaniem i wykańczaniem czołowym. W profilach zamkniętych pomocne są imadła szczękowe lub dedykowane przyrządy wielodetali. Stosuj frezy 2–3 ostrzowe do aluminium, z polerowanymi rowkami i powłoką do materiałów nieżelaznych. Przy dużych wolumenach rozważ narzędzia PCD dla żywotności i stałej jakości. Dobierz średnicę narzędzia do wymaganego promienia wewnętrznego. Zapewnij stabilne mocowanie, próżnię lub dociski o stałym rozstawie. Chłodzenie mgłą olejową lub powietrzem poprawia powierzchnię i żywotność ostrza.

W jaki sposób skrócić czas obróbki jednostkowej przy 1000 sztuk?

Redukuj przejazdy jałowe, zmniejsz liczbę narzędzi i obrabiaj wiele sztuk na jedno zamocowanie.

- Grupuj operacje, by ograniczyć wymiany narzędzi.

- Programuj ścieżki z długim posuwem w zgrubieniu i krótkim wykończeniem.

- Wykorzystaj obróbkę adaptacyjną z dużym posuwem i małym zagłębieniem.

- Ustal stałe punkty bazowe i paletyzację detali.

- Obrabiaj kaskadowo kilka sztuk w jednym cyklu.

- Ogranicz podnoszenia Z i przejazdy nad materiałem.

- Włącz automatyczne odgratowanie tam, gdzie akceptowalne.

- Ustal jeden zestaw narzędzi dla całej serii i zabezpiecz jego duplikat.

- Waliduj wyższe parametry skrawania na krótkiej próbie przed pełną serią.

Jak standaryzacja elementów redukuje nakład pracy przy serii?

Standaryzacja ogranicza programowanie, ustawki i kontrolę, więc skraca cykl i zmniejsza liczbę błędów.

Ujednolić średnice otworów do kilku wartości obsługiwanych jednym narzędziem. Wprowadź wspólny promień naroży i ten sam typ fazy lub zaokrąglenia. Utrzymuj jedną grubość materiału dla grupy detali. Stosuj powtarzalne rozstawy pod otwory montażowe. Opisz tolerancje w klasach ogólnych, a w wyjątkach tylko lokalnie. Zastosuj jeden standard wykończenia krawędzi i opis gratowania. Przygotuj listę kontrolną jakości wspólną dla wszystkich referencji. Dzięki temu spada czas przygotowawczy i czas pomiarów.

Jak skoordynować cięcie z dalszą obróbką, by uniknąć poprawek?

Projektuj z myślą o gięciu, spawaniu, anodowaniu i montażu, zostawiając naddatki tam, gdzie to potrzebne.

Dla gięcia przewiduj promień i naddatek na rozwinięciu. Unikaj szczelin blisko linii gięcia. Dla spawania zostaw luz montażowy i krawędzie przygotowane do złącza. Dla anodowania zaplanuj punkty pod zawiesie i maskowanie gwintów. Uwzględnij dodatkową grubość warstwy przy pasowaniach. W montażu przewiduj fazy startowe pod wkręty i łam krawędzie pod uszczelki. Zdefiniuj wymogi czystości powierzchni przed dalszą obróbką. Im precyzyjniej opiszesz te punkty w dokumentacji, tym mniej poprawek w toku.

Które kroki wdrożyć od zaraz, by obniżyć koszt przy 1000 sztuk?

Przygotuj czyste pliki, ujednolić geometrię, potwierdź nesting i parametry, a potem zrób krótką próbę przed całą serią.

- Dostarcz DXF lub DWG z jedną warstwą i pełnym wymiarem.

- W opisie wskaż stop, grubość i wykończenie powierzchni.

- Ogranicz tolerancje do krytycznych miejsc.

- Ujednolić otwory, promienie i fazy do minimalnej liczby wartości.

- Przeprowadź optymalizację nestingu i porównaj uzysk materiału.

- Wybierz metodę mocowania i miejsca tabów na etapie projektu.

- Wykonaj partię pilotażową. Zweryfikuj czasy, jakość i montaż.

- Zaktualizuj rysunki i programy po pilotażu. Dopiero wtedy uruchom pełną serię.

Mądre projektowanie i dobry nesting obniżają koszt cięcia CNC w aluminium bardziej niż drobne korekty stawek. Przy 1000 sztuk wygrywa powtarzalność, prostota i jasna dokumentacja. Te decyzje procentują także w kolejnych partiach i skracają lead time w całym łańcuchu.

Prześlij rysunki i wymagania serii 1000 sztuk, przygotujemy optymalizację i plan cięcia CNC w aluminium.

Sprawdź, jak optymalizacja nestingu i ujednolicenie geometrii mogą zmniejszyć zużycie materiału i skrócić czasy maszynowe, obniżając koszt cięcia CNC przy 1000 sztuk: https://styromaxformy.pl/obrobka-cnc-metali/ciecie-cnc/.