Jak ocenić audyt jakości, by zwiększyć efektywność produkcji?

Szybki audyt to szybka diagnoza. Daje obraz prawdziwych strat w produkcji i wskazuje miejsca, gdzie najłatwiej odzyskać czas. W świecie nieprzewidywalnych dostaw i presji na terminy taki audyt uruchamia falę zmian już w pierwszym tygodniu.

W tym tekście zobaczysz, jak przeprowadzić szybki audyt, jak mierzyć efekty i jak wdrożyć usprawnienia bez zatrzymywania produkcji. Pokażę też rolę monitoringu w czasie rzeczywistym oraz systemów Andon, MES i klasy MOM w utrzymaniu wyników.

Jak szybki audyt ujawnia główne źródła strat w produkcji?

Szybki audyt odsłania straty poprzez krótkie, gemba‑oparte obserwacje i dane z linii.

W praktyce łączy oględziny hali z krótkim zrzutem danych z maszyn i magazynu. Koncentruje się na marnotrawstwach: oczekiwaniu, niepotrzebnym transporcie, brakach, nadprodukcji oraz mikroprzestojach. Wychwytuje też wąskie gardła, długie przezbrojenia i przerwy w przepływie informacji. Efekt to mapa „gorących punktów” oraz lista szybkich działań, które realnie wspierają zwiększenie efektywności produkcji.

Jak szybko mierzyć efekty audytu za pomocą kluczowych KPI?

Mierz kilka jasnych KPI, codziennie i w tym samym ujęciu czasowym.

Najlepiej zacząć od zestawu, który pokazuje przepływ, jakość i dostępność. To pozwala szybko wychwycić trend po audycie i potwierdzić skuteczność działań.

- OEE oraz jego składowe: dostępność, wydajność, jakość

- Czas przezbrojenia i udział przezbrojeń w czasie zmiany

- Wskaźnik przestojów i mikroprzestojów, MTTR i MTBF

- Terminowość zleceń i czas realizacji zlecenia

- FPY i poziom braków

- WIP i rotacja zapasów materiałów krytycznych

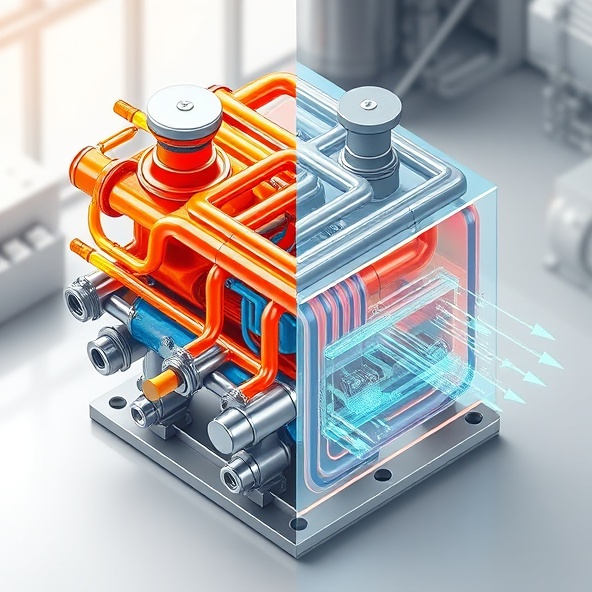

Jak monitoring w czasie rzeczywistym przyspiesza decyzje?

Dane w czasie rzeczywistym skracają czas reakcji z godzin do minut.

Bieżące zliczanie sztuk, alarmy jakości i status maszyn pokazują odchylenia natychmiast. Kierownik widzi problem, zanim urośnie do skali zlecenia. System klasy MOM może dodatkowo automatycznie przydzielać zadania i korygować plan operacyjny bez ręcznego harmonogramu. To ogranicza opóźnienia decyzyjne i stabilizuje przepływ.

Jak system Andon i MES skracają czas reakcji na zakłócenia?

Andon i MES wizualizują zakłócenia i zamykają pętlę informacji między operatorem a służbami wsparcia.

Andon pozwala szybko zgłaszać problemy i uruchamiać eskalację. MES zbiera dane z maszyn, rejestruje przestoje i ich przyczyny, a także pokazuje wpływ na realizację zleceń. W połączeniu z systemem klasy MOM decyzje o priorytecie zadań i alokacji zasobów mogą zapadać automatycznie. Reakcja jest krótsza, a zakłócenia nie rozlewają się na kolejne operacje.

Jak audyt poprawia OEE i redukuje wskaźniki przestojów?

Audyt wskazuje konkretne przyczyny strat składowych OEE i zamienia je w plan działań.

Dla dostępności typowe dźwignie to lepsze planowanie przeglądów, szybkie przezbrojenia i minimalizacja mikroprzestojów. Dla wydajności liczy się balans obciążeń i eliminacja wąskich gardeł. Dla jakości kluczowe są standardy, wczesne wykrywanie błędów i kontrola parametrów procesu. Gdy monitoring działa w tle, spadki OEE są wyłapywane na bieżąco, a korekty wdrażane od razu.

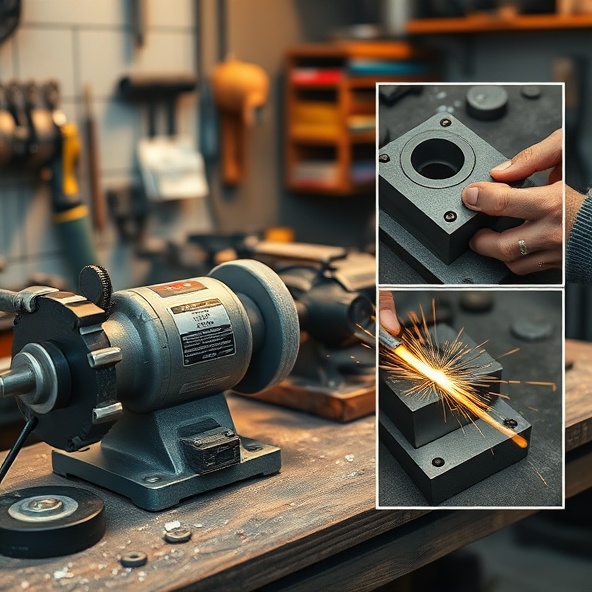

Jak standaryzacja i 5S utrwalają wyniki audytu?

Standardy i 5S zamieniają jednorazowe usprawnienia w nową rutynę pracy.

Jasne instrukcje stanowiskowe, wizualizacja ustawień, czytelne progi alarmów i utrzymane 5S skracają czas szukania, ustawiania i decydowania. Warunkiem jest proste raportowanie odchyleń oraz regularne przeglądy standardów. Systemy Andon, MES i klasy MOM wspierają to, wymuszając kompletność danych i pokazując „co, gdzie, kiedy” w czasie rzeczywistym.

Jak zaplanować szybkie usprawnienia bez zatrzymywania produkcji?

Wdrażaj zmiany małymi krokami i w oknach o niskim obciążeniu.

Najpierw pilotaż na jednym stanowisku lub zmianie. Potem skalowanie na kolejne gniazda. Zmiany techniczne łącz z organizacyjnymi, na przykład skróceniem przezbrojeń i przejrzystym przydziałem zadań. System klasy MOM pomaga, bo nie wymaga ręcznych harmonogramów. Autonomicznie rozdziela operacje i uwzględnia bieżące ograniczenia, więc produkcja nie staje na czas wdrożenia.

Jak audyt poprawia OEE i redukuje wskaźniki przestojów?

Audyt przekuwa diagnozę na działania, które zwiększają OEE i zmniejszają przestoje.

Po stronie dostępności kluczowe są szybkie przezbrojenia, stabilne utrzymanie ruchu i natychmiastowa reakcja na mikroprzestoje. Po stronie wydajności ważny jest balans taktu oraz eliminacja miejsc z niestabilnym cyklem. Po stronie jakości liczą się punkty kontroli i wczesne ostrzeganie. Gdy dane płyną w czasie rzeczywistym, skoki w dół są tłumione zanim wpłyną na cały plan.

Jak standaryzacja i 5S utrwalają wyniki audytu?

Standaryzacja i 5S są zabezpieczeniem przed “cofaniem się” procesu.

Stałe przeglądy standardów, listy kontrolne i prosta wizualizacja wyników budują nawyk. Operatorzy widzą oczekiwany sposób pracy i od razu sygnalizują odchylenia. System klasy MOM dopina to operacyjnie. Każdy zasób dostaje jasne, aktualne zadanie, a zmiany są widoczne natychmiast.

Jak zaplanować szybkie usprawnienia bez zatrzymywania produkcji?

Plan zmian łącz z rytmem produkcji, a nie przeciwko niemu.

Usprawnienia wprowadzaj podczas krótkich okien, zmian nocnych lub na równoległym stanowisku testowym. Zacznij od działań niewymagających inwestycji, jak zmiana sekwencji zadań czy skrócenie przezbrojeń. Wykorzystaj systemy, które samodzielnie korygują plan pracy zasobów. To pozwala utrzymać realizację zleceń, nawet gdy trwają testy.

Co zrobić po szybkim audycie, by zwiększyć efektywność produkcji?

Ustal jasny plan 30–60–90 dni, z odpowiedzialnymi i miernikami.

Zamień wnioski w backlog zmian. Nadaj priorytet po potencjale do skrócenia czasu i redukcji przestojów. Wdróż monitoring w czasie rzeczywistym i wizualizację problemów. Zapewnij standard pracy i przeglądy efektów w stałym rytmie. Rozważ system klasy MOM, który działa autonomicznie, przydziela zadania w czasie rzeczywistym i uruchamia kolejne zlecenia według potrzeb magazynu. To stabilizuje wyniki i utrzymuje zwiększenie efektywności produkcji w długim okresie.

Szybki audyt jest impulsem, ale trwałą zmianę daje dopiero połączenie danych w czasie rzeczywistym, jasnych standardów i krótkiej pętli decyzji. Gdy proces widzi swoje odchylenia na bieżąco, a zadania są przydzielane dynamicznie, efektywność rośnie bez gwałtownego zatrzymywania produkcji. To podejście buduje przewagę w terminowości i elastyczności, a zespół widzi sens usprawnień każdego dnia.

Umów rozmowę o szybkim audycie i demonstracji systemu MOM, który przyspiesza zwiększenie efektywności produkcji.

Chcesz zwiększyć OEE i zmniejszyć przestoje już w pierwszym tygodniu dzięki szybkiemu audytowi i wdrożeniu systemu MOM — umów demonstrację rozwiązania, które skraca czas reakcji z godzin do minut: https://www.iposystem.com/pl/news,18/198,zwiekszenie-efektwynosci-produkcji.html.