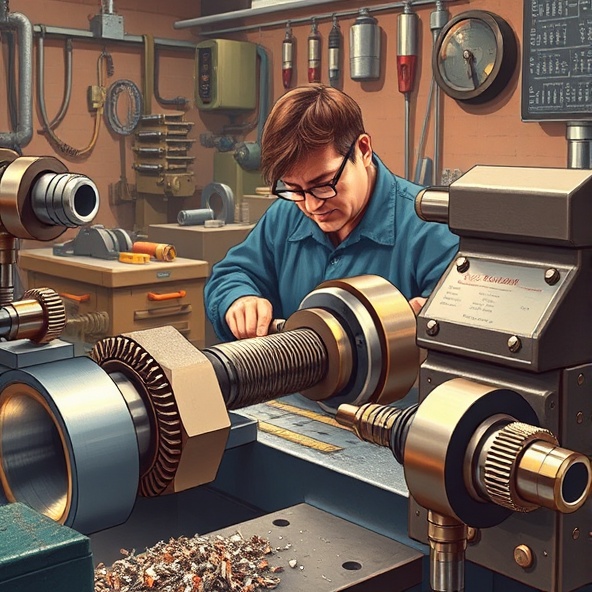

Jak skutecznie gwintować konwencjonalnie – kroki do perfekcji w obróbce metali?

Jak skutecznie gwintować konwencjonalnie? Praktyczny przewodnik krok po kroku

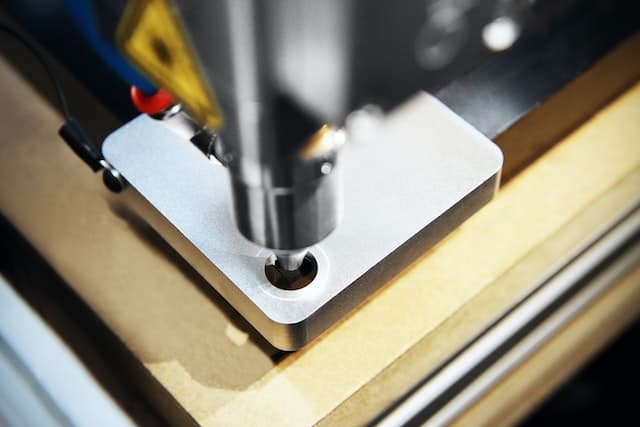

Gwintowanie konwencjonalne to proces tworzenia precyzyjnych gwintów w metalach za pomocą gwintowników ręcznych lub maszynowych. Kluczem do uzyskania perfekcyjnych gwintów jest przestrzeganie kilku podstawowych zasad. W tym przewodniku przedstawiam kroki, które pomogą osiągnąć mistrzostwo w tej dziedzinie obróbki metali.

- Wybór odpowiednich narzędzi: Używaj gwintowników o właściwej średnicy i skoku, dopasowanych do rodzaju materiału. To absolutna podstawa, gwarantująca pożądany efekt.

- Przygotowanie otworu: Nawierć otwór o średnicy dopasowanej do gwintu. Pamiętaj, że głębokość otworu powinna być około 1,5 raza większa niż długość planowanego gwintu. Zapewni to przestrzeń na wióry i ułatwi proces.

- Smarowanie: Obficie stosuj smar do gwintowania. Zmniejsza tarcie, zwiększa precyzję, wydłuża żywotność narzędzi i zapobiega ich przegrzewaniu.

- Kontrola kąta: Regularnie sprawdzaj kąt prowadzenia gwintownika. Nieprawidłowe ustawienie prowadzi do błędnych wymiarów i strat materiału. Używaj kątownika lub specjalnych przyrządów do kontroli.

- Cierpliwość i dokładność: Wykonuj gwintowanie powoli i dokładnie. Pośpiech jest złym doradcą. Wykonuj obrót o niewielki kąt, a następnie cofnij, aby złamać wiór.

- Kontrola jakości na każdym etapie: Po każdym etapie gwintowania sprawdzaj jakość i dokładność wykonanej pracy. Używaj odpowiednich narzędzi pomiarowych, takich jak suwmiarka, mikrometr lub sprawdziany do gwintów.

Stosując się do tych zasad i dbając o detale, znacząco zwiększysz swoje szanse na sukces w gwintowaniu konwencjonalnym.

Jakie narzędzia są niezbędne do efektywnego gwintowania konwencjonalnego?

Gwintowanie konwencjonalne wymaga dobrze dobranego zestawu narzędzi. Odpowiednie wyposażenie to podstawa precyzji i efektywności. Oto lista niezbędnych elementów:

- Gwintowniki: Podstawa procesu. Wybieraj gwintowniki z wysokiej jakości stali szybkotnącej (HSS) lub stali kobaltowej (HSS-E) dla większej trwałości. Posiadaj różne rozmiary i typy (np. gwintowniki maszynowe, ręczne, do otworów przelotowych i nieprzelotowych), dostosowane do konkretnych zadań.

- Wiertła: Umożliwiają przygotowanie otworu przed gwintowaniem. Ważne, aby były o odpowiedniej średnicy, zgodnie z tabelami gwintarskimi. Stosuj wiertła HSS lub z węglików spiekanych dla twardszych materiałów.

- Suwmiarka i mikrometr: Niezbędne do precyzyjnego pomiaru i kontroli wymiarów otworów oraz gotowych gwintów.

- Narzędzia do chłodzenia i smarowania: Emulsje chłodzące, oleje do gwintowania lub specjalne pasty redukują tarcie, odprowadzają ciepło i przedłużają żywotność narzędzi. Dobierz odpowiedni środek w zależności od materiału obrabianego.

- Stojaki i imadła do mocowania materiału: Zapewniają stabilność i bezpieczeństwo podczas obróbki. Wybierz stojak lub imadło odpowiednie do rozmiaru i kształtu obrabianego elementu.

- Klucze do gwintowników: Umożliwiają pewne i precyzyjne prowadzenie gwintownika. Wybierz klucz o odpowiednim rozmiarze i z ergonomiczną rękojeścią.

Zadbaj o to, aby Twoje narzędzia były wysokiej jakości i regularnie konserwowane. Inwestycja w dobre narzędzia szybko się zwraca w postaci precyzyjnych, trwałych gwintów i wydłużonej żywotności samych narzędzi.

Efektywne techniki gwintowania konwencjonalnego dla trwałych połączeń

Gwintowanie konwencjonalne to technika, która wymaga znajomości kilku kluczowych metod. Stosując je, można tworzyć trwałe i precyzyjne połączenia gwintowe. Poniżej przedstawiam najważniejsze z nich:

- Precyzyjne zaznaczenie punktu: Użyj punktaka i młotka, aby dokładnie oznaczyć miejsce, w którym ma być wykonany gwint. To podstawa precyzyjnego wiercenia.

- Dobór odpowiednich parametrów skrawania: Dostosuj prędkość obrotową i posuw do rodzaju materiału i rozmiaru gwintu. Zbyt wysoka prędkość może spowodować przegrzanie i uszkodzenie narzędzia. Informacje na temat doboru parametrów znajdziesz w literaturze fachowej lub w instrukcjach producentów narzędzi.

- Smarowanie: Obfite smarowanie podczas gwintowania obniża tarcie, poprawia jakość gwintu i przedłuża żywotność narzędzia. Używaj emulsji olejowych lub specjalnych smarów do gwintów.

- Technika prowadzenia narzędzia: Unikaj gwałtownych ruchów. Prowadź narzędzie równomiernie i delikatnie, z lekkim naciskiem. Co kilka obrotów cofnij gwintownik o pół obrotu, aby złamać wiór.

- Pomiar gwintu: Po zakończeniu procesu zmierz gwint suwmiarką, mikrometrem lub specjalnymi sprawdzianami do gwintów, aby upewnić się, że spełnia on wymagane normy i tolerancje.

Pamiętaj, że cierpliwość, precyzja i dbałość o detale to Twoi najlepsi sprzymierzeńcy w gwintowaniu konwencjonalnym.

Jakich błędów unikać podczas gwintowania konwencjonalnego? Poradnik eksperta

Gwintowanie konwencjonalne, choć stosunkowo proste, może prowadzić do frustracji, jeśli popełni się kilka podstawowych błędów. Unikanie tych pułapek pozwala zaoszczędzić czas, materiały i nerwy. Poniżej znajduje się lista najczęstszych błędów i wskazówki, jak ich unikać:

- Użycie zbyt dużej siły:

Problem: Wkładanie zbyt dużej siły w gwintowanie prowadzi do uszkodzenia gwintu lub narzędzia.

Rozwiązanie: Prowadź gwintownik delikatnie i równomiernie. Jeśli napotkasz opór, nie naciskaj mocniej, tylko sprawdź, czy otwór jest odpowiednio przygotowany i czy używasz odpowiedniego smaru.

- Brak smarowania:

Problem: Pomijanie smarowania powoduje przegrzewanie się narzędzi, zwiększa tarcie i pogarsza jakość gwintu.

Rozwiązanie: Zawsze używaj odpowiedniego smaru do gwintowania. Smaruj regularnie podczas całego procesu.

- Niewłaściwa głębokość gwintu:

Problem: Nieprecyzyjne ustalenie głębokości gwintu prowadzi do problemów z montażem i osłabia połączenie.

Rozwiązanie: Przed rozpoczęciem gwintowania dokładnie zmierz wymaganą głębokość i oznacz ją na gwintowniku. Możesz również użyć ogranicznika głębokości.

- Zbyt duża prędkość obrotowa:

Problem: Używanie zbyt dużej prędkości obrotowej może uszkodzić narzędzie i materiał, szczególnie w przypadku twardych materiałów.

Rozwiązanie: Dostosuj prędkość obrotową do rodzaju materiału i rozmiaru gwintu. Zazwyczaj mniejsze gwinty i twardsze materiały wymagają niższych prędkości.

- Ignorowanie ustawień maszyny:

Problem: Nawet niewielkie odchylenia w ustawieniach maszyny (np. osiowość wrzeciona) wpływają na jakość gwintu.

Rozwiązanie: Regularnie sprawdzaj i kalibruj maszynę. Upewnij się, że wrzeciono jest osiowe względem obrabianego elementu.

Pamiętaj, że regularna kontrola, dbałość o szczegóły i stosowanie się do powyższych wskazówek to klucz do uniknięcia problemów i uzyskania wysokiej jakości gwintów.

Kiedy gwintowanie konwencjonalne jest najlepszym wyborem w obróbce metali?

Gwintowanie konwencjonalne to sprawdzona technika, która ma swoje zalety i ograniczenia. Warto wiedzieć, kiedy jej użycie jest najbardziej uzasadnione. Gwintowanie konwencjonalne jest idealne w następujących sytuacjach:

- Wysoka precyzja: Gdy wymagana jest bardzo wysoka dokładność wykonania gwintu, a tolerancje są bardzo wąskie.

- Szeroki zakres materiałów: Gwintowanie konwencjonalne sprawdza się w przypadku różnych materiałów, w tym stali konstrukcyjnych, stali nierdzewnej, aluminium, mosiądzu i tworzyw sztucznych.

- Małe i średnie serie produkcyjne: Ze względu na prostotę obsługi i stosunkowo niski koszt narzędzi, metoda ta jest szczególnie opłacalna dla małych i średnich przedsiębiorstw.

- Naprawy i modyfikacje: Idealne do wykonywania napraw i modyfikacji istniejących elementów, gdzie wymagane jest wykonanie pojedynczych gwintów.

- Praca w trudno dostępnych miejscach: Gwintowniki ręczne pozwalają na wykonanie gwintów w miejscach, gdzie dostęp dla maszyn jest ograniczony.

Oczywiście, warto pamiętać, że w przypadku masowej produkcji bardziej efektywne mogą być inne metody, takie jak gwintowanie frezowaniem lub walcowaniem. Niemniej jednak, gwintowanie konwencjonalne pozostaje niezastąpione w wielu zastosowaniach i nadal jest podstawową umiejętnością każdego ślusarza i mechanika.

Najczęściej zadawane pytania dotyczące gwintowania konwencjonalnego (FAQ)

Jak dobrać średnicę wiertła pod gwint?

Średnicę wiertła dobiera się w zależności od rodzaju gwintu i materiału. Najlepiej skorzystać z tabeli gwintarskiej, która podaje odpowiednie średnice wierteł dla poszczególnych gwintów. Można ją łatwo znaleźć w internecie lub w poradnikach obróbki metali. Należy pamiętać, że dla twardszych materiałów średnica wiertła powinna być nieco większa.

Jaki smar jest najlepszy do gwintowania?

Wybór smaru zależy od rodzaju materiału obrabianego. Do stali konstrukcyjnych można używać uniwersalnych olejów do gwintowania lub emulsji chłodzących. Do stali nierdzewnej zalecane są specjalne smary do stali nierdzewnej, które zapobiegają zatarciom. Do aluminium można stosować oleje na bazie nafty lub specjalne smary do aluminium.

Jak uniknąć złamania gwintownika?

Aby uniknąć złamania gwintownika, należy stosować odpowiedni smar, prowadzić narzędzie równomiernie i delikatnie, a także cofać je co kilka obrotów, aby złamać wiór. Ważne jest również dobranie odpowiedniej prędkości obrotowej i unikanie nadmiernego nacisku.

Jak sprawdzić, czy gwint jest wykonany prawidłowo?

Do sprawdzenia poprawności wykonania gwintu można użyć suwmiarki, mikrometru lub specjalnych sprawdzianów do gwintów. Sprawdziany do gwintów pozwalają na szybką i precyzyjną kontrolę średnicy i skoku gwintu.

Poznaj kluczowe techniki gwintowania konwencjonalnego oraz dowiedz się, jak nasze zaawansowane usługi obróbki skrawaniem mogą wspierać Twoje projekty metalowe – szczegóły znajdziesz pod tym linkiem: https://cmplast.pl/obrobka-cnc/obrobka-konwencjonalna.