Jak wybrać odpowiedni agregat chłodniczy do swoich potrzeb? Praktyczne porady i rozwiązania problemów dla różnych użytkowników

Jak dobrać agregat chłodniczy zgodny z indywidualnymi potrzebami?

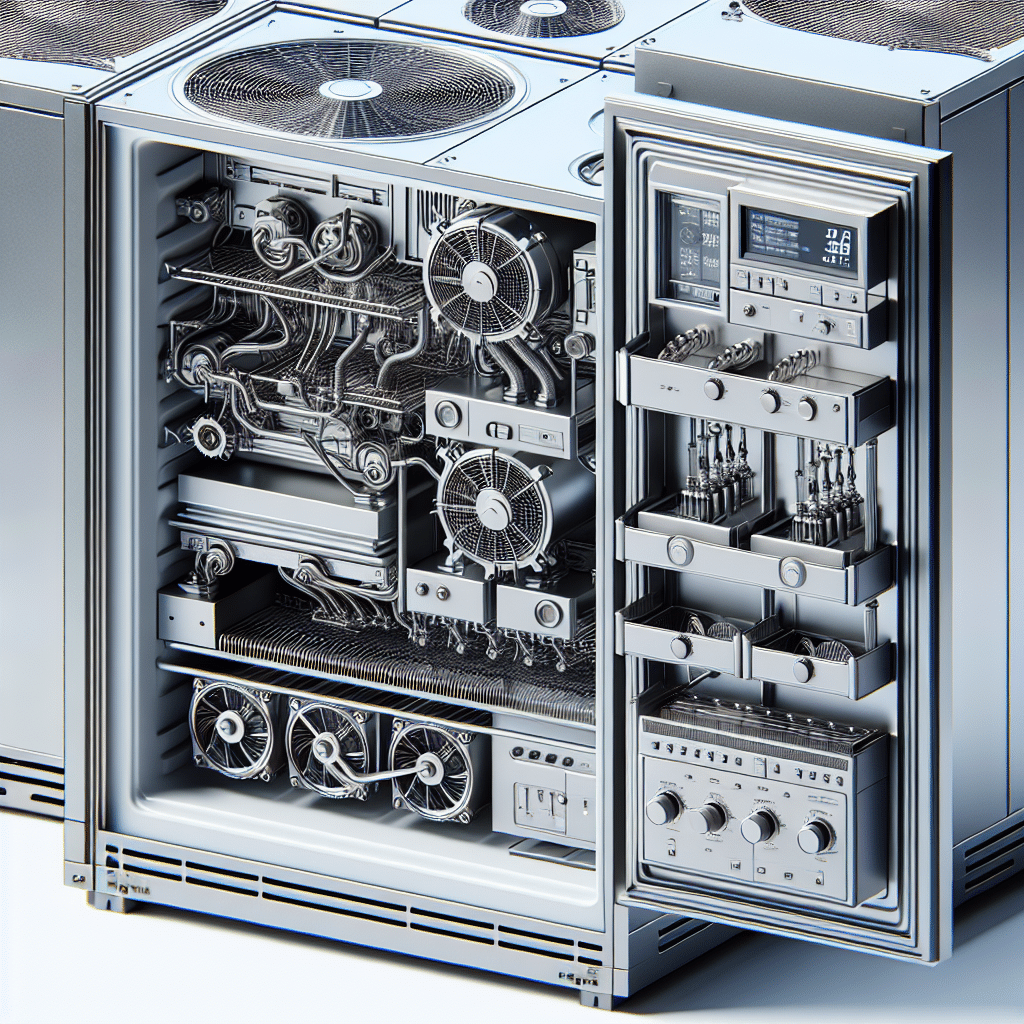

Wybór odpowiedniego agregatu chłodniczego to kluczowy krok w zapewnieniu optymalnych warunków chłodzenia w różnych zastosowaniach – od przemysłu spożywczego po klimatyzację dużych budynków. Jak jednak dobrać agregat chłodniczy zgodny z indywidualnymi potrzebami? Przede wszystkim, warto zastanowić się nad kilkoma kluczowymi parametrami. Obciążenie cieplne, mierzone w watach (W) lub kilowatach (kW), odgrywa centralną rolę – aby oszacować tę wartość, można użyć wzorów uwzględniających powierzchnię chłodzonego miejsca oraz temperaturę otoczenia. Ponadto, wybór technologii – np. sprężark tłokowych, rotacyjnych czy śrubowych – powinien zależeć od aplikacji i wymagań energetycznych. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku, aż 20% energii elektrycznej globalnie jest zużywane na chłodzenie, co podkreśla wagę efektywności energetycznej urządzeń. Warto też sprawdzić zgodność urządzenia z lokalnymi przepisami dotyczącymi F-gazów, ponieważ restrykcje w ich użyciu są coraz ostrzejsze – np. w Unii Europejskiej regulują to rozporządzenia 517/2014 i 2022/2065. Dodatkowo, dobór odpowiedniego czynnika chłodniczego, takiego jak R290 (propan) lub CO2, wpływa na ekologię i bezpieczeństwo. Praktyka pokazuje, że ignorowanie tych czynników może prowadzić do niedostatecznej wydajności systemu lub niepotrzebnych kosztów eksploatacji. Jeśli dopasujesz agregat do tych kryteriów, zyskasz pewność, że będzie on efektywnie spełniał swoje zadanie przez lata. Co więcej, uwzględnienie specyficznych potrzeb, takich jak poziom hałasu czy łatwość serwisowania, pozwoli uniknąć problemów eksploatacyjnych.

Jakie parametry techniczne powinien mieć dobry agregat chłodniczy?

Wybór odpowiedniego agregatu chłodniczego zaczyna się od zrozumienia kluczowych parametrów technicznych, które wpływają na jego wydajność i dopasowanie do konkretnego zastosowania. Najistotniejsze aspekty to moc chłodnicza i współczynnik COP (Coefficient of Performance). Moc chłodnicza, wyrażana w watolitrach (W/l), określa zdolność urządzenia do utrzymywania zadanej temperatury w danych warunkach. Warto dorównać ją wymaganiom konkretnego obiektu, np. restauracji, sklepu spożywczego czy chłodni przemysłowej. Z kolei współczynnik COP mierzy efektywność pracy urządzenia – im wyższy, tym mniejsze zużycie energii elektrycznej.

Nie mniej ważna jest kompatybilność z czynnikiem chłodniczym zgodnym z aktualnymi regulacjami prawnymi, jak np. te wynikające z rozporządzenia UE 517/2014 dotyczącego F-gazów. Warto postawić na modele obsługujące ekologiczne gazy, takie jak R290 czy R1234yf, które spełniają normy środowiskowe. Innym kluczowym parametrem są wymagania dotyczące hałasu – w środowiskach miejskich dopuszczalny poziom emisji akustycznej może wynosić 50-60 dB(A) w ciągu dnia. Dla bardziej zaawansowanych użytkowników, takich jak managerowie serwerowni, istotne będą też zaawansowane funkcje monitorowania w czasie rzeczywistym oraz możliwość integracji z systemami zarządzania (np. zgodność z protokołem Modbus).

W zależności od lokalizacji, należy także uwzględnić warunki środowiskowe, jak zakres temperatur pracy – standardowe modele pracują efektywnie w zakresie od -25°C do +45°C. W tym kontekście ocena odporności na wahania napięcia zasilania czy zmienne warunki wilgotności otoczenia może okazać się kluczowa. Przykładowo, raport Międzynarodowego Instytutu Chłodnictwa (IIR) z 2021 roku wykazuje, że ponad 30% awarii agregatów wynika z ignorowania tych czynników. Dobry agregat powinien być także wyposażony w systemy zabezpieczające, takie jak czujniki przeciążeniowe czy mechanizmy auto-wyłączenia. Połączenie tych elementów gwarantuje optymalną pracę urządzenia oraz dłuższą żywotność.

Jakie są różnice między agregatami chłodniczymi w różnych zastosowaniach?

Wybór odpowiedniego agregatu chłodniczego zależy przede wszystkim od specyfiki jego zastosowania – inne wymagania mają chłodnie przemysłowe, sklepy spożywcze czy klimatyzacja budynków. Kluczowe różnice dotyczą parametrów takich jak wydajność chłodnicza, zakres temperatur pracy czy typ sprężarki. Na przykład w przemyśle przechowywania żywności najczęściej wykorzystuje się agregaty o dużej wydajności, zdolne do utrzymania temperatur poniżej -18°C, co jest kluczowe dla mrożonek. Z kolei urządzenia stosowane w klimatyzacji muszą zapewniać niższą wydajność chłodzenia, ale za to muszą pracować efektywnie przy wyższym zakresie temperatur, często w granicach od +18°C do +25°C. Dane techniczne, takie jak rodzaj czynnika chłodniczego (np. R134a, R290), również wpływają na wybór, ponieważ niektóre substancje są bardziej ekologiczne i zgodne z najnowszymi regulacjami UE (np. Rozporządzenie nr 517/2014 dotyczące gazów cieplarnianych). Według raportu Międzynarodowego Instytutu Chłodnictwa (IIR) z 2023 roku, agregaty wykorzystywane w przemyśle stanowią aż 35% urządzeń chłodniczych na rynku globalnym, co podkreśla ich znaczenie. Przykładem różnorodności zastosowań może być branża farmaceutyczna, gdzie agregaty muszą spełniać wymagania regulacyjne dotyczące precyzyjnej kontroli temperatury w zakresie od 2°C do 8°C, co minimalizuje ryzyko utraty stabilności leków. Podsumowując, wybierając agregat chłodniczy, zawsze warto uwzględnić specyficzne potrzeby swojej branży oraz długoterminową efektywność energetyczną urządzenia.

Jak uniknąć najczęstszych problemów przy wyborze agregatu chłodniczego?

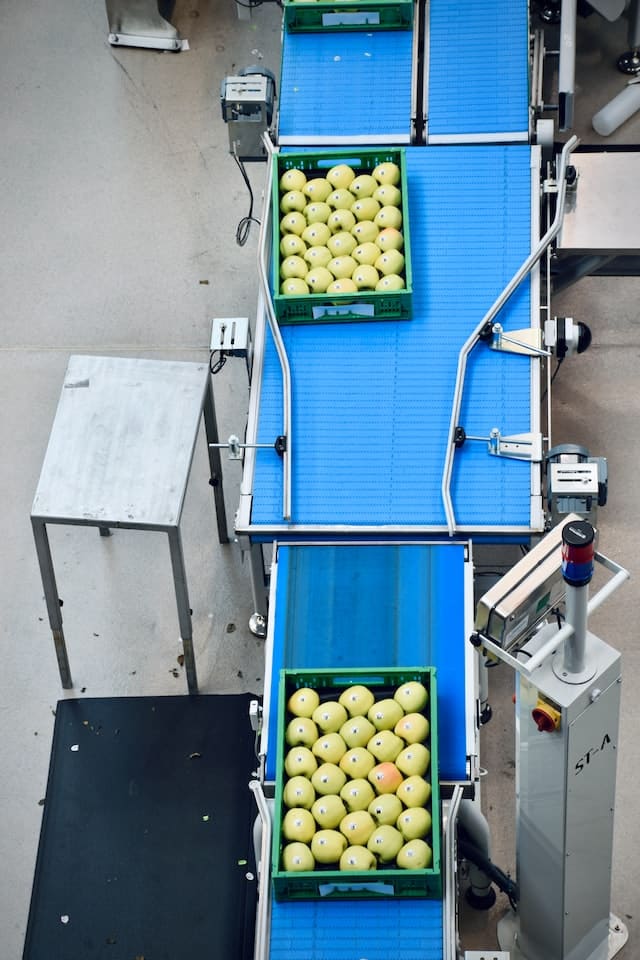

Wybór odpowiedniego agregatu chłodniczego to klucz do efektywnego przechowywania produktów w odpowiednich warunkach, niezależnie od skali działalności. Aby uniknąć najczęstszych problemów przy wyborze agregatu chłodniczego, warto zwrócić uwagę na kilka podstawowych kwestii, takich jak precyzyjne określenie swoich potrzeb. Czy agregat będzie służył w restauracji, aptece czy może w magazynie żywności? Na przykład w sektorze gastronomicznym konieczne mogą być urządzenia przystosowane do częstego otwierania drzwi, minimalizujące wahania temperatury, zaś w medycynie – agregaty spełniające rygorystyczne normy farmaceutyczne, np. EN 60068-3-5. Według danych z raportu Międzynarodowego Instytutu Chłodnictwa (2022), prawidłowy dobór mocy urządzenia pozwala zaoszczędzić nawet 15% energii rocznie, co przekłada się na niższą emisję CO2. Warto też sprawdzić, jakie czynniki chłodnicze są stosowane w urządzeniu – ekologiczne alternatywy, takie jak R-290, zyskują obecnie na popularności dzięki niższemu wskaźnikowi GWP (Global Warming Potential). Istotną kwestią przy zakupie jest także uwzględnienie warunków pracy: skrajne temperatury czy wilgotność mogą wpływać na wydajność urządzenia. Ponadto, nie zapomnijmy o praktycznych aspektach, takich jak łatwość serwisowania i dostępność części zamiennych – to szczególnie ważne w miejscach, gdzie przerwy w pracy mogą prowadzić do dużych strat, na przykład w hurtowniach owoców. Wybór właściwego agregatu chłodniczego wymaga staranności i analizy, ale w perspektywie czasu jest to inwestycja, która zapewnia stabilne warunki przechowywania i optymalizację zasobów.

Co z uwzględnieniem efektywności energetycznej w agregatach chłodniczych?

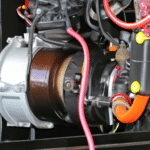

Efektywność energetyczna to kluczowy czynnik, który warto brać pod uwagę przy wyborze agregatu chłodniczego, niezależnie od tego, czy planujesz jego zakup dla przemysłu, gastronomii, czy do użytku domowego. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2021 roku, urządzenia chłodnicze odpowiadają za około 10% światowego zużycia energii elektrycznej, co oznacza wysokie koszty eksploatacji, jeśli postawisz na mało wydajne rozwiązanie. Co z efektywnością agregatu w praktyce? Kluczowym wskaźnikiem jest tutaj SEER (Seasonal Energy Efficiency Ratio), który określa wydajność urządzenia w różnych warunkach atmosferycznych – im wyższy, tym bardziej oszczędna jest praca urządzenia. Na przykład, agregaty z wyższą klasą energetyczną (A++ lub A+++) mogą zużywać nawet o 40% mniej energii w porównaniu do modeli w klasie B lub C. Warto także zwrócić uwagę na typ czynnika chłodniczego – nowoczesne substancje o niskim potencjale globalnego ocieplenia (GWP), takie jak R-600a czy R-1234yf, są bardziej ekologiczne i efektywne. Co więcej, w obiektach przemysłowych często stosuje się systemy odzysku ciepła, które pozwalają na ponowne wykorzystanie wygenerowanej energii, na przykład do podgrzewania wody. Pamiętaj też, że nawet najbardziej wydajne urządzenia wymagają regularnych przeglądów – wg danych opublikowanych przez Polskie Towarzystwo Chłodnicze, brak właściwej konserwacji może obniżyć wydajność agregatu nawet o 30%. W skrócie, jeśli szukasz optymalnego rozwiązania, postaw na technologię spełniającą aktualne normy efektywności oraz dbaj o jej regularną konserwację.

Wybór odpowiedniego agregatu chłodniczego może znacząco wpłynąć na efektywność Twojego biznesu, dlatego warto zapoznać się z praktycznymi poradami i rozwiązaniami dostosowanymi do różnych potrzeb użytkowników, które znajdziesz w naszym artykule. Kliknij tutaj, aby dowiedzieć się więcej: http://www.chlodni.pl/agregaty-i-sprezarki.