Jak wybrać odpowiednią sprężarkę chłodniczą do Twoich potrzeb – porady dla początkujących i zaawansowanych użytkowników

Jak wybrać odpowiednią sprężarkę chłodniczą do Twoich potrzeb – kluczowe czynniki decydujące o wyborze sprzętu

Dobór odpowiedniej sprężarki chłodniczej zależy od kilku kluczowych czynników, takich jak specyfika aplikacji, wymagania techniczne oraz efektywność energetyczna. Przede wszystkim musisz określić, do czego sprężarka będzie wykorzystywana – czy planujesz zastosować ją w komercyjnym chłodnictwie, przemysłowym mrożeniu, czy może do użytku domowego. Ważnym aspektem jest również wydajność chłodnicza, wyrażana w kilowatach (kW), która powinna być dostosowana do konkretnego systemu chłodniczego – na przykład dla komór mroźniczych zaleca się sprężarki o wyższej wydajności, przekraczającej nawet 5 kW. Eksperci z branży, jak Międzynarodowy Instytut Chłodnictwa (IIR), wskazują także na znaczenie współczynnika SCOP (Seasonal Coefficient of Performance) przy ocenie efektywności urządzenia w różnych warunkach pracy.

Przykładowo, hermetyczne sprężarki tłokowe są idealne do niewielkich instalacji wymagających prostoty obsługi, natomiast sprężarki śrubowe czy spiralne często wybiera się w przypadku rozbudowanych systemów przemysłowych, dzięki ich wysokiej wydajności i niezawodności. Nie zapomnij także wziąć pod uwagę rodzaju czynnika chłodniczego, którym będzie pracować Twoje urządzenie. Często stosowane R134a czy R404A są powoli zastępowane bardziej ekologicznymi opcjami, jak R600a (izobutan) czy propan (R290), zgodnie z zaleceniami regulacji F-Gaz wprowadzonych w Unii Europejskiej w 2015 roku. Dodatkowo należy uwzględnić poziom hałasu i wibracji, zwłaszcza w przypadku urządzeń umieszczanych w pobliżu miejsc pracy lub zamieszkania – normy określone w dyrektywie 2006/42/WE regulują te kwestie. Wreszcie, pamiętaj o kompatybilności sprężarki z całą instalacją chłodniczą – źle dobrany model może powodować nieefektywność systemu, a w dłuższej perspektywie prowadzić do awarii podzespołów.

Co to są sprężarki chłodnicze i jak działają?

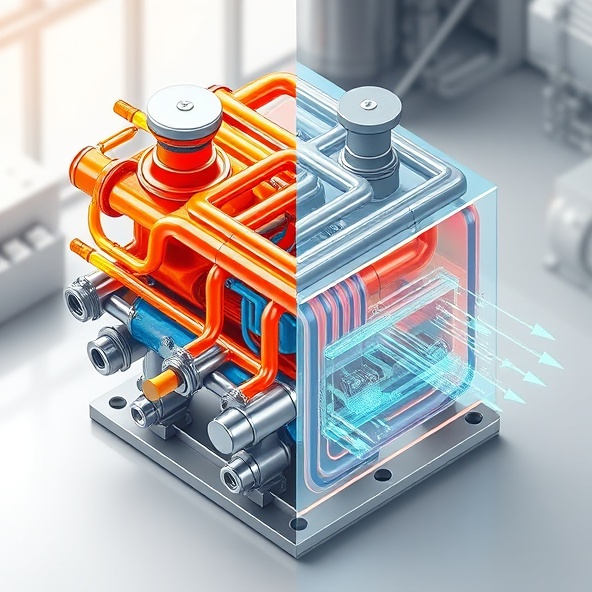

Sprężarki chłodnicze to kluczowe komponenty systemów chłodniczych, które umożliwiają efektywną wymianę ciepła, pozwalając utrzymać niskie temperatury w chłodniach czy klimatyzatorach. Działają, sprężając czynnik chłodniczy, zwiększając jego ciśnienie i temperaturę, co umożliwia jego skraplanie i oddanie ciepła w kondensatorze. Skoro pytasz, jak one działają, warto wspomnieć, że wszystkiemu przewodzi cykl termodynamiczny, nazywany cyklem Carnota lub cyklem chłodniczym – kluczowy dla efektywności systemu. Według eksperckiego raportu Międzynarodowego Instytutu Chłodnictwa (IIR) z 2022 roku, wydajność nowoczesnych sprężarek wynosi nawet do 95% w przeliczeniu na współczynnik COP, co znacząco wpływa na oszczędność energii. W zależności od zastosowania, wyróżniamy m.in. sprężarki tłokowe, śrubowe i spiralne – każda z nich ma swoje zalety, od kompaktowości po wydajność pracy przy stałym obciążeniu. Wyobraź sobie na przykład przemysłowy magazyn mrożonek: dzięki zastosowaniu sprężarki śrubowej możliwe jest utrzymanie stabilnej temperatury na poziomie -18°C przez całe 365 dni w roku. Jeśli myślisz o własnym zastosowaniu – czy to w sklepach spożywczych, czy systemach klimatyzacyjnych – kluczowy będzie wybór odpowiedniego rozwiązania technicznego dopasowanego do twoich potrzeb, w tym pojemności układu oraz rodzaju czynnika chłodniczego.

Jakie parametry techniczne sprężarek chłodniczych są istotne przy wyborze?

Wybór odpowiedniej sprężarki chłodniczej zależy przede wszystkim od dopasowania jej parametrów technicznych do indywidualnych potrzeb. Kluczowymi cechami, na które warto zwrócić uwagę, są wydajność chłodnicza, zużycie energii, typ czynnika chłodniczego, zakres temperatur pracy oraz rodzaj sprężarki (np. tłokowa, śrubowa, spiralna). Wydajność chłodnicza, np. wyrażona w kilowatach (kW), powinna być dostosowana do wielkości chłodzonej przestrzeni – niewłaściwie dobrana moc może prowadzić do nieefektywnej pracy i wyższych kosztów eksploatacyjnych. Ponadto istotny jest współczynnik efektywności energetycznej (COP – Coefficient of Performance), który informuje, ile energii chłodniczej jest produkowane na jednostkę zużycia energii elektrycznej – wyższy COP oznacza większą oszczędność.

Kolejną kwestią jest wybór odpowiedniego czynnika chłodniczego – obecnie priorytetem są substancje o niskim współczynniku globalnego ocieplenia (GWP), zgodnie z regulacjami UE dotyczącymi redukcji emisji fluorowęglowodorów. W praktyce oznacza to, że coraz częściej stosowane są czynniki takie jak R32 lub propan (R290). Warto też zwrócić uwagę na poziom hałasu generowanego przez sprężarkę, co ma znaczenie zwłaszcza w miejscach o dużej wrażliwości akustycznej, takich jak sklepy czy restauracje. Producenci podają zwykle tę wartość w decybelach (dB), co ułatwia porównanie wyciszenia różnych modeli. Jeśli planujesz zastosowanie sprężarki w trudnych warunkach, należy także sprawdzić zakres temperatury otoczenia, w jakim urządzenie może bezawaryjnie pracować, oraz jego odporność na wahania prądu zasilającego. A dobór sprężarki tłokowej, śrubowej czy spiralnej zależy od specyfiki zastosowania – na przykład, sprężarki śrubowe są polecane do ciągłej pracy w dużych instalacjach przemysłowych.

Na końcu warto pamiętać o długości gwarancji i wsparciu technicznym, które mogą być kluczowe w razie awarii. Według danych Europejskiego Stowarzyszenia Chłodnictwa (AREA), prawidłowy dobór parametrów sprężarki może zmniejszyć roczne zużycie energii nawet o 20-30% w porównaniu do źle dobranych systemów.

Jakie są najczęstsze zastosowania sprężarek chłodniczych w różnych branżach?

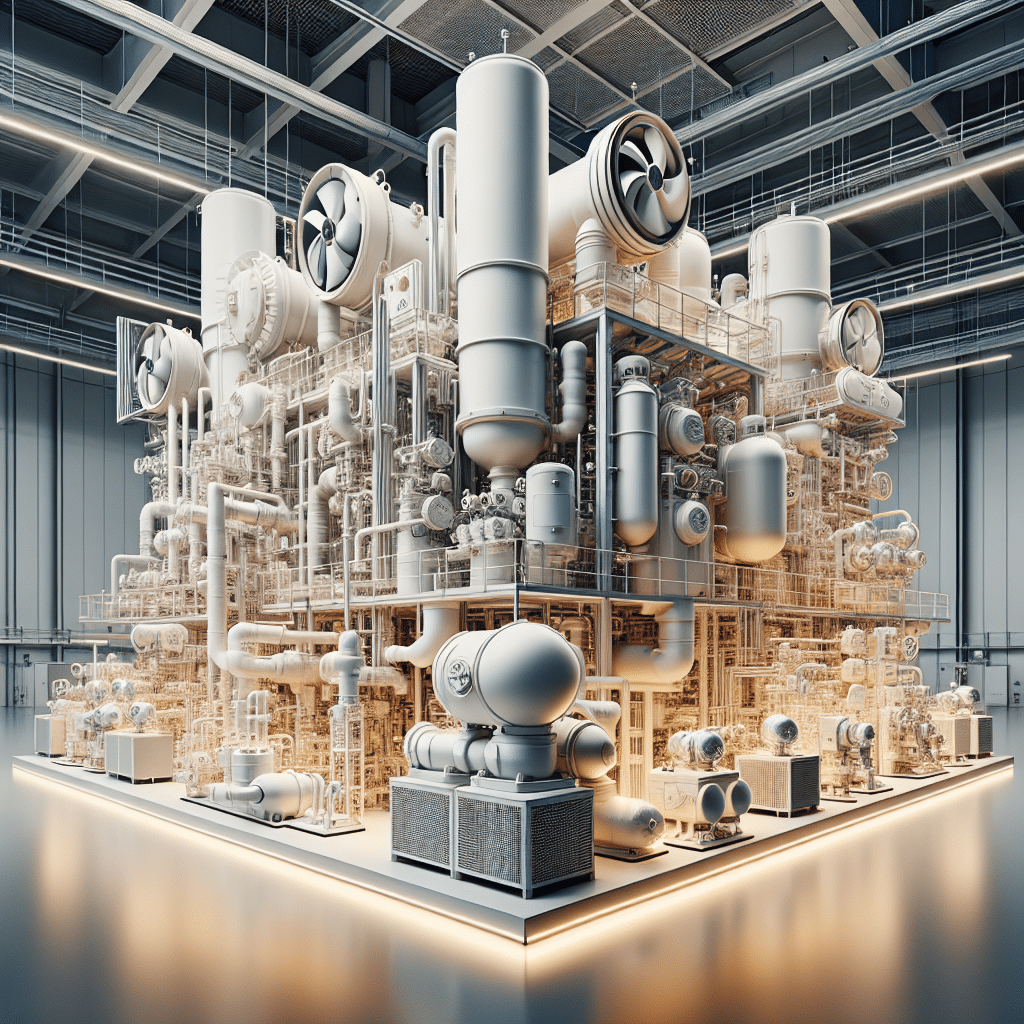

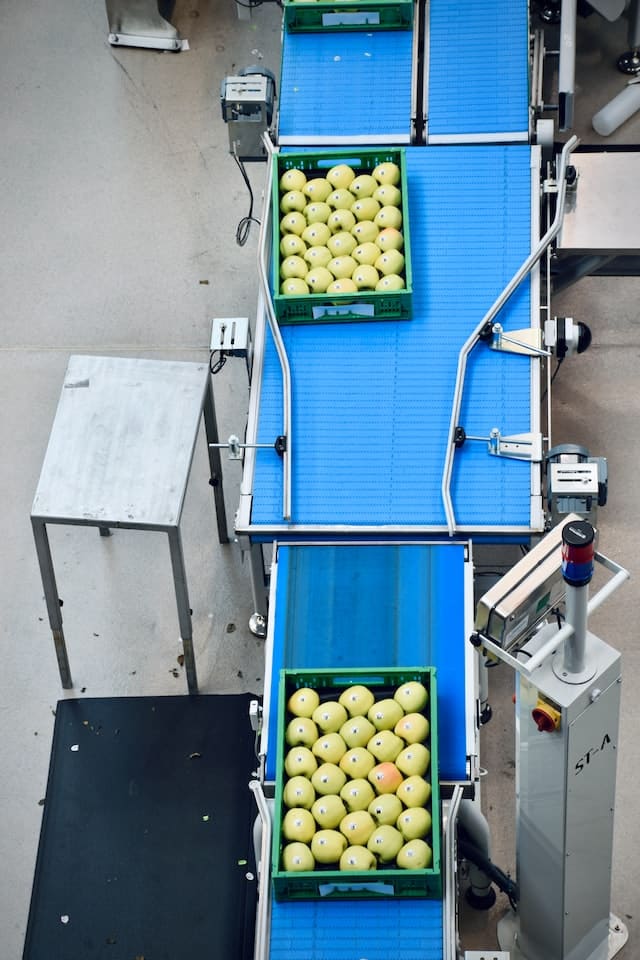

Sprężarki chłodnicze odgrywają kluczową rolę w wielu gałęziach przemysłu, zapewniając prawidłową regulację temperatury w procesach wymagających precyzyjnych warunków termicznych. Na przykład w branży spożywczej są one fundamentem systemów chłodzenia wykorzystywanych w przechowywaniu i transporcie produktów takich jak mięso, nabiał czy owoce. Według raportu Międzynarodowego Stowarzyszenia Chłodniczego (IIR) z 2022 roku, około 70% globalnej produkcji sprężarek chłodniczych trafia właśnie do sektora spożywczego. W przemyśle farmaceutycznym sprężarki odpowiadają za utrzymywanie stabilnych temperatur w lodówkach medycznych czy komorach do przechowywania szczepionek, co jest zgodne z międzynarodowymi standardami WHO. Ponadto wykorzystuje się je w systemach klimatyzacyjnych w biurach i budynkach mieszkalnych – tam ich zadaniem jest nie tylko chłodzenie, ale też optymalizacja wilgotności powietrza. Interesującym przykładem są też zastosowania w chłodnictwie przemysłowym, gdzie precyzyjna kontrola temperatury wspomaga procesy technologiczne, takie jak kriogenika w obróbce metali czy chemii. Co więcej, sektor morski korzysta ze sprężarek w systemach chłodzenia na statkach, umożliwiając przewożenie łatwo psujących się produktów przez dłuższy czas. Zwracając uwagę na różnorodność zastosowań, łatwo dostrzec, że sprężarki chłodnicze to nieocenione wsparcie w odpowiedzialnym zarządzaniu temperaturą w niemal każdej branży wymagającej chłodzenia i przechowywania wrażliwych produktów.

Jakie błędy unikać przy wyborze sprężarki chłodniczej dla swojego projektu?

Wybierając sprężarkę chłodniczą, kluczowe jest unikanie błędów projektowych, które mogą obniżyć efektywność urządzenia lub prowadzić do nadmiernych kosztów eksploatacyjnych. Przede wszystkim – niedopasowanie wydajności sprężarki do zapotrzebowania cieplnego systemu to problem, który dotyka nawet 30% projektów, jak wskazuje raport ASHRAE z 2023 roku. Ważne jest także właściwe uwzględnienie typu czynnika chłodniczego – szczególnie obecnie, gdy regulacje UE w ramach F-gaz (rozporządzenie 517/2014) nakładają surowe ograniczenia na stosowanie substancji o wysokim współczynniku GWP (ponad 150 dla niektórych urządzeń). Co więcej, nieuwzględnienie prawidłowych warunków pracy sprężarki (np. zakresu temperatur skraplania i parowania) może znacząco skrócić żywotność urządzenia. Nie zapominaj o wymogach akustycznych – w 2019 roku badania przeprowadzone przez Soundproofing Design Association wykazały, że w otwartych przestrzeniach przemysłowych emisja hałasu wyższa niż 85 dB może naruszać normy bezpieczeństwa i zdrowia pracowników. Kolejny popularny błąd to brak analizy obciążenia szczytowego. Przy wyborze sprężarki należy także zwrócić uwagę na stopień sprawności energetycznej (tzw. EER) – urządzenia o współczynniku ponad 3.0 są obecnie preferowane zarówno w zastosowaniach komercyjnych, jak i przemysłowych. Podsumowując, decyzja o wyborze sprężarki powinna opierać się na gruntownej analizie technicznej i zgodności projektu z lokalnymi przepisami oraz normami, co minimalizuje ryzyko kosztownych błędów i awarii.

Zastanawiasz się, jak dobrać sprężarkę chłodniczą, która najlepiej odpowiada Twoim zastosowaniom? Dowiedz się z naszego artykułu, jakie aspekty warto wziąć pod uwagę, aby dokonać świadomego wyboru – kliknij tutaj, aby przeczytać więcej: http://www.chlodni.pl/agregaty-i-sprezarki.