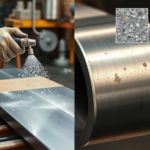

Kulki szklane do szkiełkowania: czy zmatowią cienką blachę w domu?

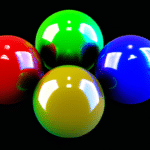

Coraz więcej lakierni chce uzyskać równy, niskopołyskowy satynowy efekt bez ostrych rys. Właśnie tu sprawdzają się kulki szklane do szkiełkowania w zakresie 100–200 µm. To kompromis między delikatnym wygładzeniem a wydajnym kryciem śladów po obróbce.

Poniżej znajdziesz krótkie odpowiedzi i praktyczne wskazówki. Dzięki nim dobierzesz odpowiednią granulację i ustawienia procesu do karoserii z aluminium i stali.

Dlaczego kulki szklane do szkiełkowania 100–200 µm warto rozważyć?

Dają satynowy, niskopołyskowy efekt przy zachowaniu niewielkiej chropowatości.

Granulacja 100–200 µm jest uniwersalna. Sprawdza się na elementach karoserii, które mają być estetyczne i równe. Taki rozmiar nie „tnie” materiału jak ostre ścierniwa. Delikatnie peeninguje powierzchnię i ją jednorodnie matowi. Ułatwia też późniejsze malowanie. To dobry wybór, gdy liczy się równomierny satynowy wygląd i powtarzalność.

Jak rozmiar 100–200 µm wpływa na chropowatość i efekt satynowy?

Im mniejsza kulka, tym subtelniejszy satynowy mat i niższe Ra.

Zakres 100–150 µm daje delikatny, równy satynowy welur. Sprawdza się na widocznych panelach. Zakres 150–200 µm daje mocniejszy satynowy mat i szybsze krycie mikrodefektów. Lepiej maskuje drobne rysy po poprzedniej obróbce. W obu przypadkach powierzchnia jest jednorodna, bez kierunkowych smug.

Jak dopasować granulację do aluminium i stali nierdzewnej?

Aluminium lubi drobniejszy zakres, stal nierdzewna toleruje nieco większy.

Aluminium jest miękkie. Drobniejsze kulki 100–150 µm dają bardzo równy, subtelny satynowy efekt i ograniczają ryzyko przebarwień. Na stali nierdzewnej można użyć 150–200 µm, by szybciej ujednolicić spawy i drobne rysy. Jeśli elementy są mieszane, często działa mieszanka obu frakcji. Można ją przygotować pod konkretny detal.

W jakich warunkach procesowych 100–200 µm daje najlepsze rezultaty?

W czystym, suchym strumieniu, z umiarkowanym ciśnieniem i stabilną odległością dyszy.

Suche medium i filtracja powietrza ograniczają pylenie i „przypalanie” punktowe. Umiarkowane ciśnienie oraz kąt zbliżony do prostopadłego dają równy satynowy obraz. Stała odległość i równomierne prowadzenie dyszy zapobiegają pasmom. Regularne przesiewanie i odciąg drobin farby i rdzy utrzymują powtarzalność.

Czy mikrokulki wymagają odtłuszczania przed malowaniem?

Najczęściej wystarczy odpylanie i mycie, trawienie nie jest potrzebne.

Kulki szklane do szkiełkowania są chemicznie obojętne i nie zostawiają wtrąceń. Jeśli detale były odtłuszczone przed szkiełkowaniem, po procesie zwykle wystarcza dokładne odpylanie i zmycie powierzchni. W praktyce wiele lakierni stosuje lekkie odtłuszczenie robocze dla pewności przyczepności. Kwasowe trawienie nie jest wymagane.

Jak kulistość i czystość mikrokulek przekładają się na wykończenie?

Wysoka kulistość daje gładki satynowy obraz bez rys i zanieczyszczeń.

Równe, czyste mikrokulki odbijają uderzenie, nie ryją podłoża. Dzięki temu satyna jest jednolita, a chropowatość niska. Brak zanieczyszczeń metalicznych ogranicza przebarwienia na aluminium i stali nierdzewnej. Stabilny skład i zawartość SiO2 co najmniej 70% wpływają na przewidywalny efekt wykończenia.

Jak oszacować zużycie i możliwość wielokrotnego użycia w warsztacie?

To zależy od ciśnienia, systemu odzysku, czystości detali i częstotliwości przesiewania.

Mikrokulki szklane są wielokrotnego użytku. Najdłużej pracują w czystych kabinach z dobrym odpylaniem i separacją zanieczyszczeń. Wyższe ciśnienie przyspiesza zużycie. Zanieczyszczenia z farb i rdzy skracają żywotność medium. Regularne przesiewanie i uzupełnianie świeżego ziarna utrzymuje stałą satynę i przewidywalne tempo pracy. Dostępne są worki 25 kg i większe opakowania, co ułatwia logistykę.

Chcesz otrzymać pomoc przy doborze odpowiedniej granulacji?

Wybór między 100–150 µm a 150–200 µm zależy od materiału, detalu i oczekiwanego poziomu matu.

Warto zacząć od próbki na niewidocznym fragmencie. Drobniejsza frakcja lepiej podkreśla satynową gładkość. Grubsza szybciej maskuje mikrodefekty i matowi spawy. Dla elementów mieszanych sprawdzają się indywidualne mieszanki. Pełny zakres granulacji i możliwość komponowania mieszanek pozwala precyzyjnie trafić w efekt.

Dla karoserii w 2025 roku liczy się równy, przewidywalny satynowy obraz i sprawny proces. Kulki szklane do szkiełkowania 100–200 µm dają tę równowagę między jakością a wydajnością. Przemyśl materiał, oczekiwany poziom matu i warunki w kabinie, a szybko znajdziesz konfigurację, która działa na co dzień.

Napisz, czego potrzebujesz i zamów rekomendację granulacji 100–200 µm dobraną do Twojej lakierni.

Chcesz uzyskać równy, niskopołyskowy satynowy efekt i ograniczyć chropowatość? Sprawdź, którą granulację 100–200 µm dobrać do aluminium lub stali nierdzewnej: https://pph-rewa.pl/produkt/kulki-szklane/.