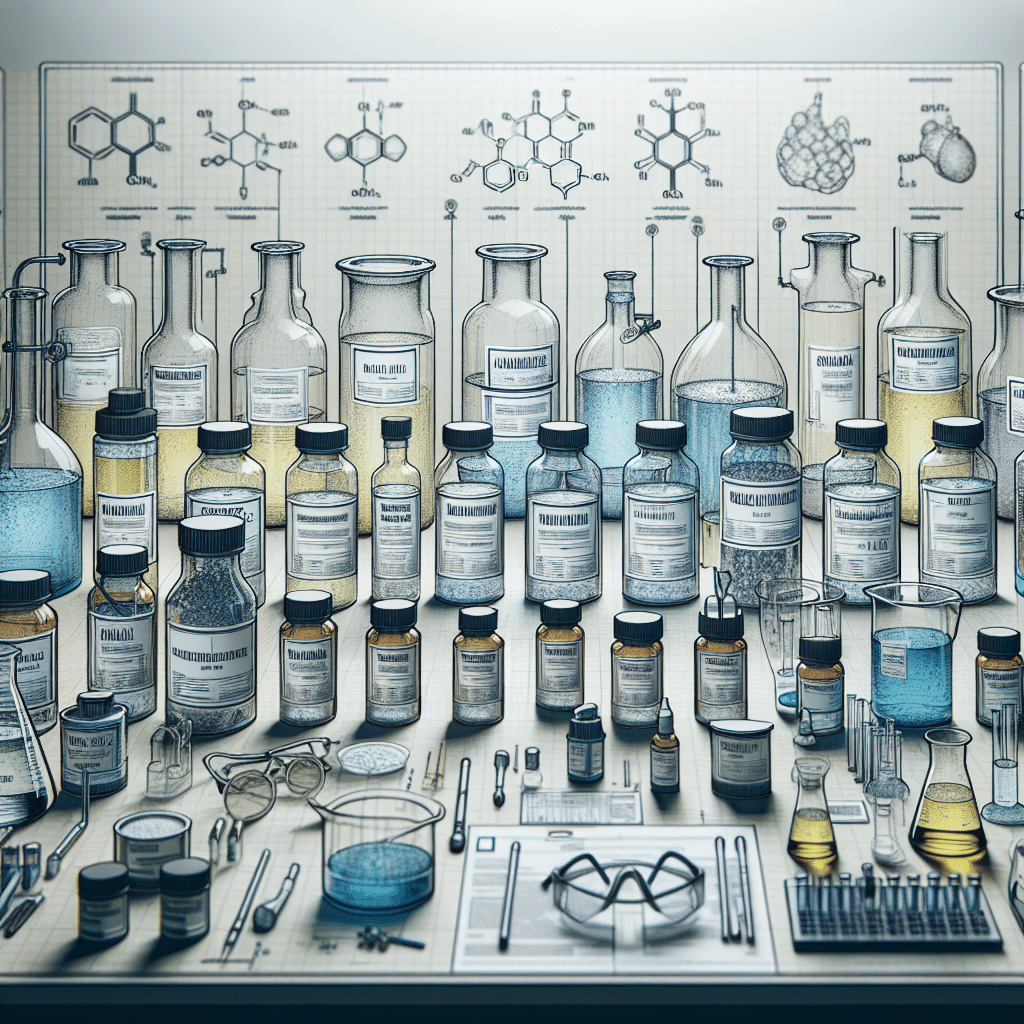

Jak wybrać odpowiednie chemikalia do papieru aby poprawić jakość produkcji?

Jak wybierać chemikalia do papieru, aby poprawić jakość produkcji?

Wybór odpowiednich chemikaliów do papieru to klucz do poprawy jakości produkcji, który wpływa zarówno na proces technologiczny, jak i na finalne parametry produktu. Aby dokonać właściwego wyboru, należy ocenić kilka kluczowych czynników, takich jak rodzaj papieru, wymagania specyfikacyjne oraz właściwości chemii wspierającej produkcję. Na przykład środki retencyjne, takie jak polielektrolity, mogą znacząco zwiększyć efektywność wiązania włókien, co wpływa na wytrzymałość papieru bez podnoszenia kosztów surowców. Co więcej, stosowanie środków przeciwpieniących lub biocydów daje wyraźne korzyści, takie jak ograniczenie ilości odpadów wodnych – według danych Finnish Paper Engineers’ Association, poprawa czystości układu wodnego zmniejsza ilość zużywanej wody nawet o 25%. W przypadku papieru do druku warto rozważyć zastosowanie specjalistycznych wypełniaczy mineralnych, takich jak węglan wapnia, który poprawia gładkość powierzchni i odbijalność światła, istotne dla jakości druku. Dobór musi również uwzględniać przepisy, takie jak Rozporządzenie REACH, które określa, jakie substancje są bezpieczne w kontakcie z żywnością lub środowiskiem. Praktyczne podejście to również testowanie chemikaliów w małej skali produkcyjnej, by ocenić ich dopasowanie do specyfiki linii technologicznej i uniknąć problemów związanych z kompatybilnością. Dlatego, gdy zastanawiasz się, jak wybierać chemikalia do papieru, pamiętaj, że przy uwzględnieniu wszystkich tych aspektów zapewnisz nie tylko wyższą jakość produktu, ale także bardziej zrównoważony proces produkcji.

Kluczowe czynniki wyboru chemikaliów do papieru w procesie produkcji

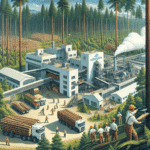

Wybór odpowiednich chemikaliów do papieru w procesie produkcji opiera się na kilku kluczowych czynnikach, takich jak specyfika końcowego produktu, wymagania techniczne oraz zgodność z obowiązującymi normami. Należy uwzględnić np. typ papieru – w przypadku papierów powlekanych priorytetem będzie dobór środków poprawiających powierzchnię i właściwości drukarskie, takich jak polimery akrylowe czy karboksymetylocelulozy. Według raportu CEPI (Konfederacja Europejskiego Przemysłu Papierniczego) z 2023 roku, ponad 65% europejskich producentów stosuje środki odpornościowe, które zwiększają trwałość papieru w wilgotnym środowisku. Kluczowym aspektem jest także odpowiedzialność środowiskowa – warto wybierać biodegradowalne substancje lub te, które spełniają normy REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals). Co więcej, konieczne jest dostosowanie chemikaliów do właściwości surowców wtórnych, które coraz częściej stanowią do 75% masy papierniczej. Przykładowo, poprawa jakości włókien makulaturowych za pomocą enzymów może znacząco zwiększyć efektywność recyklingu. Przed wdrożeniem chemikaliów, wskazane jest przeprowadzenie testów laboratoryjnych zgodnie z normą ISO 5269-2, aby przewidzieć ich wpływ na proces produkcyjny i koszt jednostkowy. W praktyce, jakościowe podejście do doboru substancji może nie tylko poprawić parametry użytkowe papieru, ale także ograniczyć jego oddziaływanie na środowisko.

Jakie rodzaje chemikaliów do papieru wpływają na ich właściwości?

Chemikalia używane w produkcji papieru mają kluczowe znaczenie dla poprawy jego jakości, trwałości i estetyki, a ich wybór powinien uwzględniać specyficzne potrzeby danego procesu produkcyjnego. W praktyce wyróżnia się kilka kategorii takich substancji, które wpływają na różnorodne właściwości papieru. Na przykład dodatki retencyjne, takie jak polimery kationowe, zwiększają zatrzymywanie włókien i wypełniaczy, co minimalizuje straty surowców. Środki ble inniszczające (np. wybielacze w oparciu o dioksydan wodoru) odpowiadają za uzyskanie jasności i czystości papieru, co jest kluczowe przy produkcji wyrobów biurowych. Natomiast substancje wykorzystywane do zwiększania hydrofobowości, takie jak AKD (alkylketene dimer), poprawiają odporność papieru na wilgoć. Warto również wspomnieć o środkach powierzchniowych, które podnoszą jakość druku poprzez nadanie papierowi gładszej faktury i lepszej przyczepności atramentu. Analizy rynkowe, takie jak raport Europejskiej Federacji Papierniczej z 2022 roku, wskazują, że stosowanie innowacyjnych chemikaliów może poprawić efektywność produkcji nawet o 15%. Docelowy dobór tych substancji zależy jednak od finalnego zastosowania papieru – na przykład gazety będą wymagały innych dodatków niż opakowania spożywcze. Co więcej, z uwagi na stale rosnące wymogi zrównoważonego rozwoju, producenci coraz częściej sięgają po biodegradowalne środki chemiczne, co dodatkowo zwiększa ekologiczną wartość końcowego produktu.

Jakie techniki testowania chemikaliów do papieru stosować, aby ocenić ich jakość?

Aby poprawić jakość produkcji papieru, kluczowe jest stosowanie odpowiednich chemikaliów. Jednak równie istotne jest ich dokładne testowanie. Jakie techniki testowania chemikaliów do papieru stosować, aby ocenić ich jakość? Możemy wyróżnić m.in. badania reologiczne, które analizują lepkość i zachowanie chemikaliów w różnych warunkach temperatury i ciśnienia, czy analizę FTIR (Fourier-transform Infrared Spectroscopy), oceniającą strukturę chemiczną dodatków. Według raportu TAPPI (Technical Association of the Pulp and Paper Industry) z 2021 roku, techniki takie jak analiza pH czy badanie zdolności retencji włókien pozwalają znacząco zoptymalizować procesy produkcyjne, redukując odpady nawet o 15%. Co więcej, wykorzystanie chromatografii cieczowej (HPLC) umożliwia wykrywanie zanieczyszczeń w chemikaliach, co jest szczególnie ważne w produkcji papieru o wyższej gramaturze i właściwościach barierowych. Z perspektywy norm ISO 5269, testowanie chemikaliów w warunkach laboratoryjnych, np. poprzez analizę siły wiązania lub zdolności do równomiernego rozkładania się na arkuszu, jest nieodzowne przy weryfikacji ich skuteczności. W praktyce oznacza to, że każda seria chemikaliów powinna przechodzić kontrolę na podstawie określonych parametrów fizykochemicznych, jak przewodnictwo, zawartość substancji aktywnej czy zdolność do zwiększania gładkości powierzchni papieru. Dzięki takiemu podejściu możliwe jest nie tylko zwiększenie wydajności produkcji, ale także obniżenie kosztów związanych z poprawkami lub odpadami.

Jak zmaksymalizować efektywność użycia chemikaliów do papieru w produkcji?

Dobór odpowiednich chemikaliów do papieru jest kluczowy dla optymalizacji jakości produktu końcowego oraz wydajności procesu produkcyjnego. Aby zmaksymalizować efektywność ich użycia, niezbędne jest precyzyjne dostosowanie kompozycji chemikaliów do specyfikacji maszyny papierniczej, rodzaju surowców i zamierzonych właściwości papieru, takich jak jego gładkość, wytrzymałość czy odporność na wilgoć. Na przykład, zgodnie z badaniem przeprowadzonym przez Europejskie Centrum Technologii Pulp & Paper (ECTPP) w 2022 roku, optymalne stosowanie środków retencyjnych zwiększyło kontrolę uwięzienia włókien w procesie aż o 15%, jednocześnie redukując straty surowca. Kluczowe chemikalia, takie jak środki hydrofobowe (np. alkilokrzemiany) czy barwniki kationowe, pozwalają na dostosowanie parametrów papieru do wymagań rynkowych. W praktyce, precyzja dozowania i regularna analiza laboratoryjna stężenia chemikaliów są fundamentem, by uniknąć marnotrawstwa i niepotrzebnych kosztów. Do tego dochodzą kwestie środowiskowe – zgodność z regulacjami, takimi jak dyrektywa REACH w Unii Europejskiej, która wymaga eliminacji szkodliwych substancji. Warto też zauważyć, że automatyzacja i cyfryzacja procesów w nowoczesnych fabrykach papieru, o których wspomina raport McKinsey z 2023 roku, pozwala zredukować błędy w aplikacji chemikaliów o 20-30%. Stosowanie zaawansowanych narzędzi monitorujących, takich jak spektroskopia bliskiej podczerwieni, może dodatkowo zwiększyć precyzję kontroli jakości.

Aby zrozumieć, jakie chemikalia mogą znacząco wpłynąć na poprawę jakości produkcji papieru, warto zapoznać się z naszymi rekomendacjami i sprawdzić dostępne rozwiązania na końcu artykułu: https://tsc.com.pl/oferta/dzia%C5%82-chemikali%C3%B3w/chemikalia.